一.控制要求:

(1)有两台水泵,按设计要求一台运行,一台备用,自动运行时泵运行累计100H轮换一次,手动时不切换;

(2)两台水泵分别由M1、M2电动机拖动,电动机同步转速为3000转/min,由KM1、KM2控制;

(3)切换后起动和停电后起动须5s报警,运行异常可自动切换到备用泵,并报警;

(4)采用PLC的PID调节指令

(5)变频器(使用三菱FR-A540)采用PLC的特殊功能单元FX0N-3A的模拟输出,调节电动机的转速;

(6)水压在0~10kg可调,通过触摸屏(使用三菱F940)输入调节;

(7)触摸屏可以显示设定水压、实际水压、水泵的运行时间、转速、报警信号等;

(8)变频器的其余参数自行设定。

二.软件设计:

1.I/O分配

(1)触摸屏输入,M500:自动起动;M100:手动1号泵;M101:手动2号泵;M102:停止;M103:运行时间复位;M104:清除报警;D300:水压设定。

(2)触摸屏输出,Y0:1号泵运行指示;Y1:2号泵运行指示,T20:1号泵故障;T21:2号泵故障;D101:当前水压;D502:泵累计运行的时间;D102:电动机的转速。

(3)PLC输入,X1:1号泵水流开关;X2:2号泵水流开关;X3:过压保护。

(4)PLC输出,Y1:KM1;Y2:KM2;Y4:报警器;10:变频器STF。

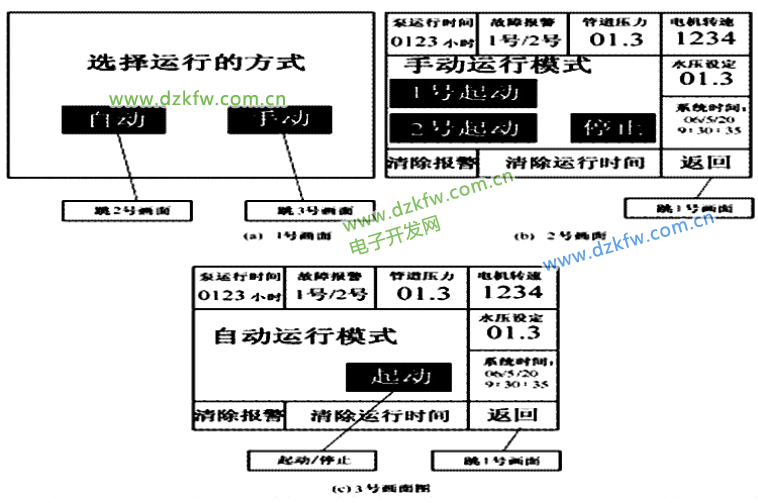

2.触摸屏画面设:

根据控制要求及I/O分配,按下图1-1制作触摸屏画面。

(三菱F940触摸屏的画面制作图1-1)

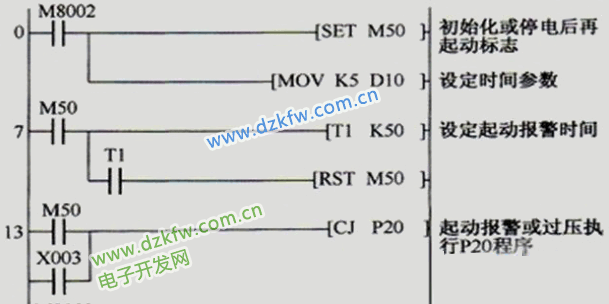

3.PLC的程序:

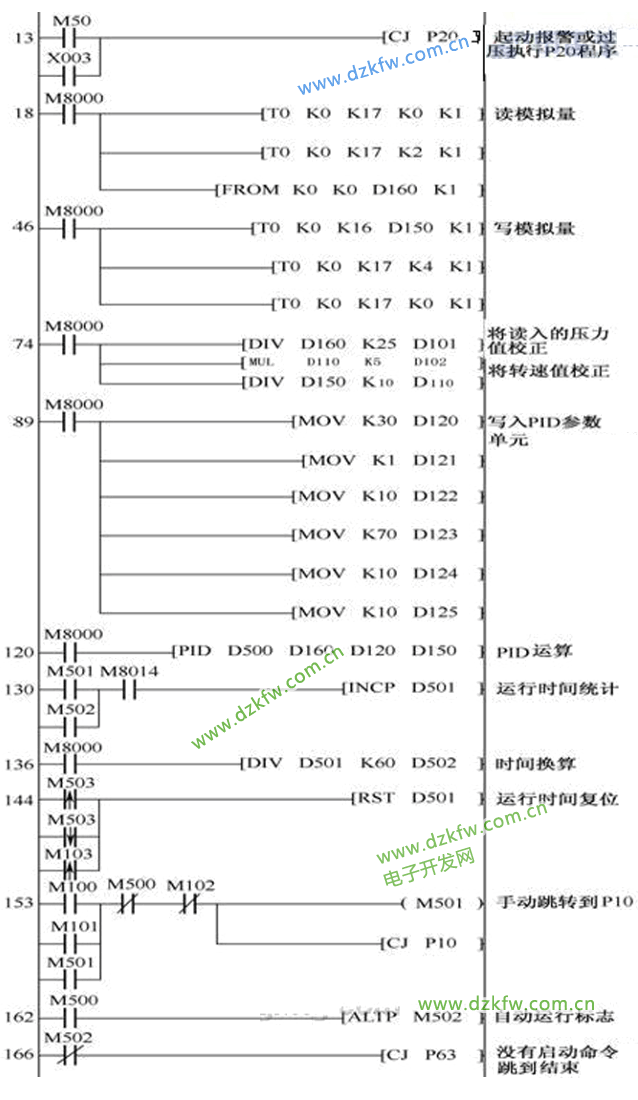

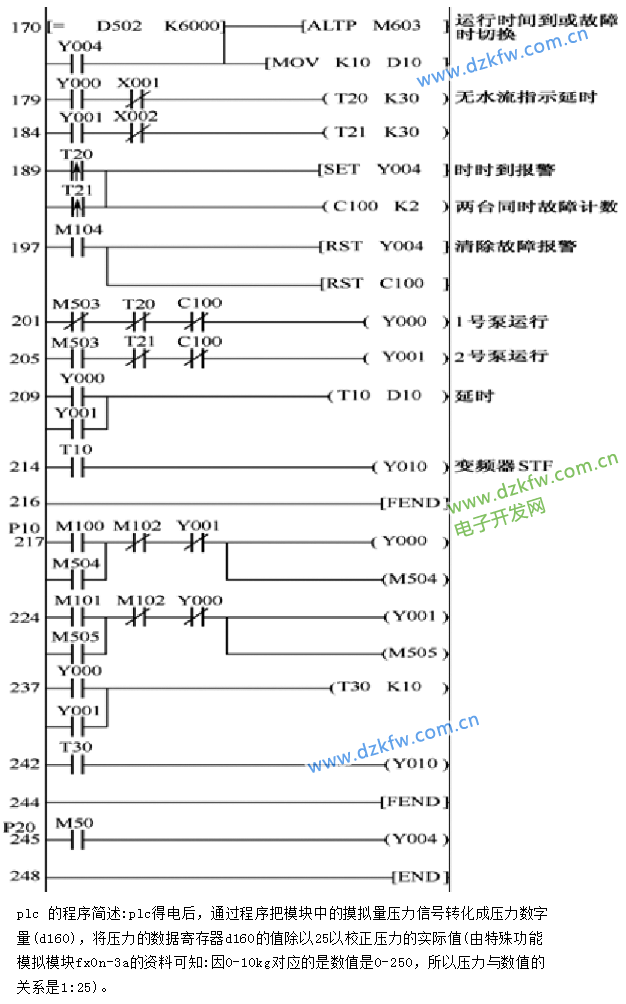

(1).根据控制要求,PLC程序如下图2-1,3-1所示。

(PLCFX2N-48MR的程序梯形图图3-1)

(2).PLC的关键性程序结构简述:

PLC得电后,通过程序把模块中的摸拟量压力信号转化成压力数字量(D160),将压力的数据寄存器D160的值除以25以校正压力的实际值(由特殊功能模拟模块FX0N-3A的资料可知:因0—10kg对应的是数值是0—250,所以压力与数值的关系是1:25)。

在该系统中我们规定了电动机同步转速为3000转/min,所以同步转速的设定低于3000转/min对电机的保护是有好处的,这里我们把转速设定为不能超过1250转/min,则数值与通过PID程序运算的MV(输出)值D150(即电动机转速量)的关系为1:5(由特殊功能模拟模块FX0N-3A的资料可知: 因数值是0—250对应的是0—1250转/min,则数值与转速的关系是1:5),所以电动机的转速实际值校正数D102=D150×5÷10(其中除以10是因为所有实数参与PID的SV<设定值>D500,PV<当前值>D160,运算都是以1000%加入的。所以要得到MV<输出值>D150的实际 数值需要除以10)。

因该系统中电机的转速是与压力成正比的,转速加大;压力也加大!(这里要注意:动作方向【S3】+1,当前值PV,D500<设定值sv,d160;即bit=1,选择逆动作)所以将压力数字量寄存器d160用于pid< span="">程序的PV(当前)数字量做为时刻检查管内的当前压力状况。

4.变频器设置:

(1)上限频率Pr1=50Hz;(2)下限频率Pr2=30Hz;(3)基底频率Pr3=50Hz;(4)加速时间Pr7=3s;(5)减速时间Pr8=3s;(6)电子过电流保护Pr9=电动机的额定电流;(7)起动频率Pr13=10Hz;(8)DU面板的第三监视功能为变频繁器的输出功率Pr5=14;(9)智能模式选择为节能模式Pr60=4;(10)设定端子2~5间的频率设定为电压信号0~10V Pr73=0;(11)允许所有参数的读/写Pr160=0;(12)操作模式选择(外部运行)Pr79=2;(13)其他设置为默认值。

三、系统接线:

根据控制要求及I/O分配,其系统接线图如图4-1所示。

(PLCFX2N-48MR系统接线图如图4-1)

四、系统调试:

(1)将触摸屏RS232接口与计算机连接,将触摸屏RS422接口与PLC编程接口连接,编写好FX0N-3A偏移/增益调整程序,连接好FX0N-3A I/O电路,通过GAIN和OFFSET调整偏移/增益。

(2)按图1-1设计好触摸屏画面,并设置好各控件的属性,按图2-1,3-1所示编写好PLC程序,并传送到触摸屏和PLC。

(3)将PLC运行开关保持OFF,程序设定为监视状态,按触摸屏上的按钮,观察程序触点动作情况,如动作不正确,检查触摸屏属性设置和程序是否对应。

(4)系统时间应正确显示。

(5)改变触摸屏输入寄存器值,观察程序对应寄存器的值变化。

(6)按(图4-1)连接好PLC的I/O线路和变频器的控制电路及主电路。

(7)将PLC运行开关保持ON,设定水压调整为3kg。

(8)按手动起动,设备应正常起动,观察各设备运行是否正常,变频器输出频率是否相对平稳,实际水压与设定的偏差。

(9)如果水压在设定值上下有剧烈的抖动,则应该调节PID指令的微分参数,将值设定小一些,同时适当增加积分参数值。如果调整过于缓慢,水压的上下偏差很大,则系统比例常数太大,应适当减小。

(10)测试其他功能,是否跟控制要求相符。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底