PLC可以方便地实现对电动机启动、保持和停止的控制。在很多工业生产中,根据生产工艺的要求,经常需要使两台或更多台电动机按照一定的时间顺序启动。例如压缩机或某些机床工作时,必须先启动油泵电动机给润滑系统提供足够的润滑油,一定时间间隔后启动主电动机工作,再过一定时间间隔后启动辅助电动机工作。另外,铣床工作时,在主轴旋转后,工作台方可移动。同时,在一些设备的加工中,也要求加工设备按照一定的工步依次加工,在一个工步完成后可以自动切换到下一个工步。在实际应用中,可以通过继电器控制线路来实现所要求的顺序控制。考虑到启动(停止)时会产生很大的启动(停止)电流,一般要求错开时间启动(停止)。

一、多台电动机顺序启/停的工作原理

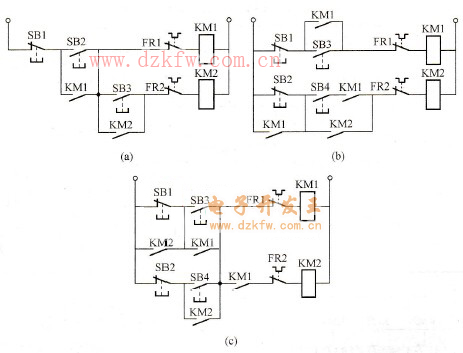

顺序启/停控制线路有顺序启动、同时停止控制线路,顺序启动、顺序停止控制线路,以及顺序启动、逆序停止控制线路。图7-28所示为顺序启/停控制线路,接触器KM1、KM2分别控制电动机M1和M2。

图7-28 电动机顺序启/停控制线路

(a)顺序启动、同时停止;(b)顺序启动、顺序停止;(c)顺序启动、逆序停止

图7-28 (a)为顺序启动、同时停止控制线路。在该线路中,只有接触器KM1先得电吸合后,接触器KM2才能得电,即M1先启动,M2后启动。按下停止按钮SB1时,KM1和KM2同时失电,即M1和M2同时停转。

图7-28 (b)为顺序启动、顺序停止控制线路。在该线路中,当KM1得电吸合后,KM2才能得电,即M1先启动,M2后启动。断电时,KM1先复位,KM2后复位,即先停M1后停M2。

图7-28 (c)为顺序启动、逆序停止控制线路。在该线路中,启动时,KM1、KM2先后得电,即M1先启动M2后启动。断电时,KM2、KM1先后复位,即按照先M2后M1的顺序停车。

顺序启停控制线路的控制规律是:把控制电动机先启动的接触器动合触点,串联在控制电动机后启动的接触器线圈电路中,用多个停止按钮控制电动机的顺序停止,或者将先停的接触器动合触点与后停的停止按钮并联即可。

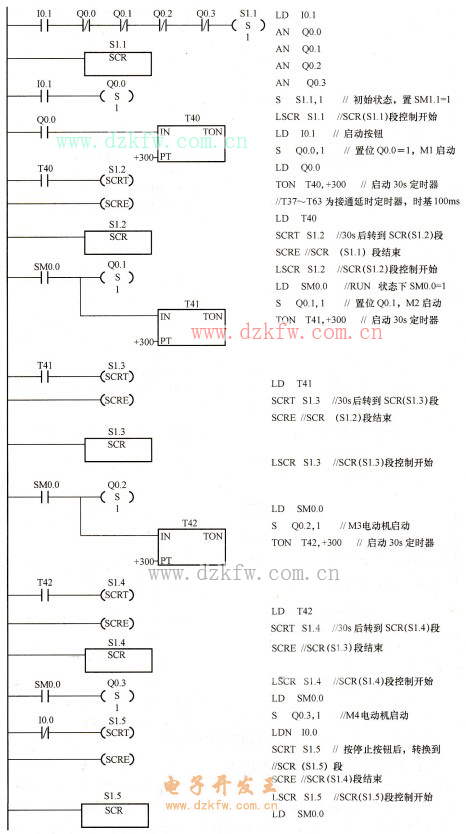

二、利用顺序控制继电器指令实现顺序启/停

本实例通过顺序控制继电器指令实现对四台电动机M1、M2、M3、M4的顺序启动和顺序停车控制。启/停的顺序为M1→M2→M3→M4,其控制线路见图7-28 (b),要求顺序启动时的时间间隔为30s,顺序停车的时间间隔为10s。

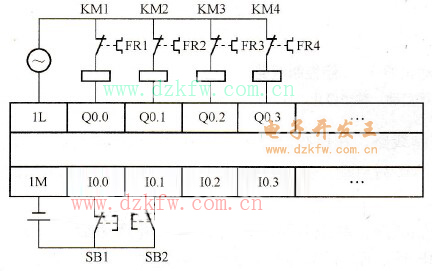

1.输入/输出信号分析

输入信号:启动电动机运行和停止电动机运行各需1个按钮,共有2个按钮,需2个输入端子。

输出信号:控制4台电动机的运行,需4个接触器,共需4个输出端子。

2.PLC输入/输出分配表

根据图7-28 (b)所述的控制原理,结合四台电动机顺序启动、顺序停车控制的要求,可设计如表7-4所示的PLC输入/输出分配表。

表7-4 PLC输入/输出分配表

3.PLC选型

根据表7-4所示的PLC控制系统输入/输出信号情况,参看第2章表2-1 S7-200 CPU系列产品主要性能指标,本实例中可以选用S7 - 200系列PLC中的CPU224作为控制主机。

4.PLC的硬件接线图

根据表7-4所示的PLC输入/输出信号地址分配表,可画出如图7-29所示的PLC控制的硬件接线图。

图7-29 PLC的I/O接线图

5.编写程序

根据顺序启/停控制的要求,其梯形图如图7-30所示。

图7-30 利用顺序控制继电器控制四台电动机顺序启/停控制梯形图

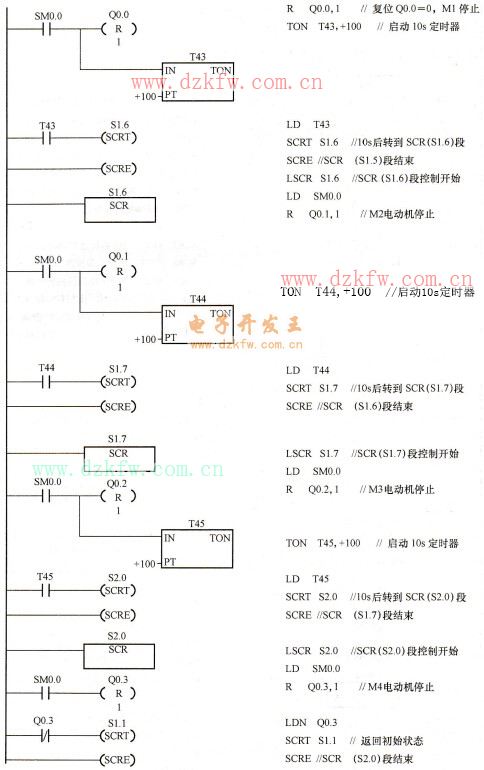

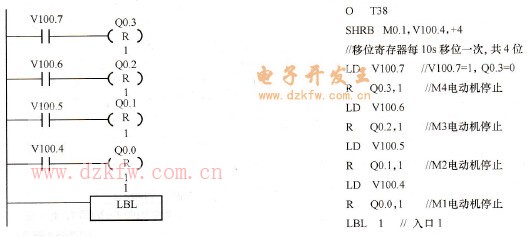

三、利用移位寄存器指令实现顺序启/停

要求四台电动机启动的顺序为M1→M2→M3→M4,停止的顺序为M4→M3→M2→M1,其控制线路见图7-28 (c)。要求顺序启动时的时间间隔为30s,顺序停止的时间间隔为10s。输入/输出分配表如表7-4所示,PLC的I/O接线图如图7-29所示,四台电动机顺序启、停利用移位寄存器指令设计梯形图,如图7-31所示。

图7-31 利用移位寄存器控制四台电动机顺序启/停控制梯形图

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底