饲料产业是现代养殖业发展的物质基础,同样也是中国的一个朝阳产业。目前在西部高原偏远地区仍然有为数众多的中小型饲料加工企业采用老式的继电器接触控制系统,其控制系统存在加工自动化程度较低、生产效率相对较低和可靠性较差等问题。随着工控技术快速发展,对原有饲料企业进行技术改造显得很有必要。PLC目前已经广泛应用于工业控制现场,该技术用于饲料生产线控制,具有控制功能强大、可靠性高、逻辑性强、编程简单等优点;触摸屏是实现人机交互的桥梁,通过触摸屏这一人机交互界面可对设备进行控制和状态监控,具有可靠性高,避免或减少机械开关磨损,提高设备使用寿命的优点,二者结合是现代工控的一大趋势。

1小型饲料生产线控制系统改造实例

1.1饲料生产控制系统的组成

某小型饲料生产厂拟在基本不改动现有饲料生产设备情况下对电控系统进行改造,现有设备情况:8台卸料机、8台定量秤及传送带和混合机。8台卸料机对应8台定量秤,以上18台设备均由不同型号的电动机进行驱动。因此在控制系统中,控制对象为不同型号的电动机,根据电动机功率的大小,电动机的启动和停止分别采用不同的方式。由于8台卸料机和8台定量秤采用小功率的电机,所以采用直接启动和停止。传送带和混合机采用功率较大的电机,所以采用星三角减压启动和反接制动。

该系统上位机采用WinCCFlexible2008组态软件开发监控界面,下位机采用西门子S7-200系列的PLC完成控制功能,中间利用MPI电缆进行通信。在饲料生产控制中,PLC不仅要控制设备的启动和停止,同时将输出状态反馈给上位机。通过上位机动态画面显示设备的具体状态和对设备进行控制。

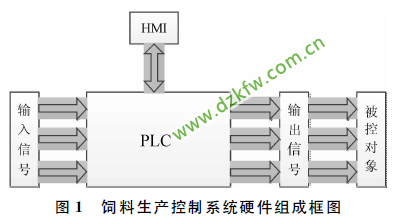

在饲料生产控制系统中,主要的组成部分有:人机交互模块HMI、PLC模块、被控对象,如图1所示。

1.2饲料生产控制流程

(1)8台卸料机工作

在饲料加工过程中,首先8台卸料机工作,开始进行卸料。

(2)8台定量秤工作

在卸料机工作的情况下,对应的定量秤开始称量,当达到设定的称量值时,定量秤开始工作,对应的卸料机停止工作,此时表示称量完成,定量秤开始卸料。

(3)传动带和混合机工作

在饲料加工过程中,传动带和混合机的启动和停止分为手动方式和自动方式。手动方式是通过手动来实现传动带和混合机的启动和停止。自动方式是在8台定量秤任意两台或两台以上工作后,传动带和混合机自动启动,当8台定量秤全部工作后,传送带运行2s后,反接制动停止工作,此时假设表示原料全部传送完毕,则混合机运行一段时间后(混料时间可通过触摸屏上的I/O域进行设置),反接制动停止通过,此时假设表示原料混合完毕。混合机停止的同时8台定量秤全部停止工作,同时卸料机开始工作,此时完成一个工作循环。

2饲料生产控制系统硬件设计[1-3]

2.1I/O点数的计算

根据小型饲料生产控制系统的工艺流程和控制要求,本着实用和经济的原则,饲料的称量直接用定量秤实现(因为该厂的饲料配方改变较少),该型号定量秤在到达设定称量值时,会输出一个开关量信号,用这个开关量信号作为卸料机的停止信号,这样就把控制系统实现了简化,因此,8台卸料机的启动和停止共需要16个输入点,8台定量秤的启动共需要8个输入点,传送带和混合机的启动共需要4个输入点,同时需要一个急停输入点,综上所述共需要29个输入点。

8台卸料机共需要8个输出点,8台定量秤共需要8个输出点,由于传送带和混合机采用星三角降压启动和反接制动,所以共需要8个输出点,综上所述共需要24个输出点。

落料误差通过实验卸料机的速度等因素在设置

定量秤的称量值时予以修正,使得落料误差最小。

2.2PLC选型

考虑成本和I/O点数等因素,选用西门子S7-200系列的PLC,CPU型号为224XPCN。CPU

224集成了14个输入点和10个输出点,所以采用一个数字量扩展模块EM223CN。共有30个输入点和26个输出点,满足所需点数要求。为保证控制系统及其PLC程序的可靠性,拟利用实验室的PLC试验箱做硬件控制系统和PLC控制程序的验证运行。

3软件设计

3.1PLC控制程序的设计

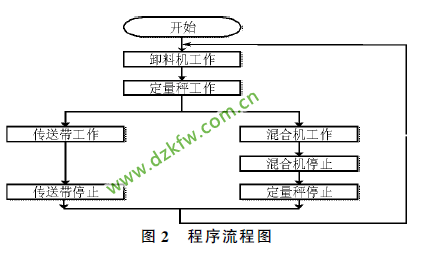

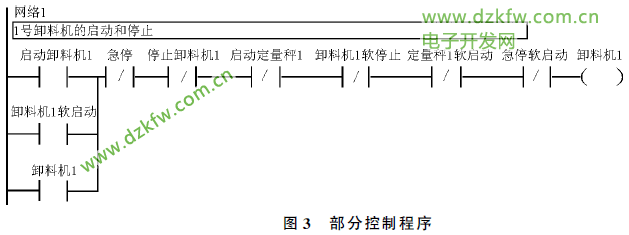

PLC编程采用西门子编程软件STEP7Micro/WIN32V6.0。该软件是基于Windows操作系统平台的应用软件,用于S7-200创建可编程逻辑控制程序的标准软件,可使用梯形图逻辑LAD、功能块图FBD和语句表STL进行编程操作。使用该软件可根据控制系统的要求编制控制程序并完成与PLC的实时通信,进行程序的下载与上传及在线监控。根据控制要求,编程思路首先是卸料机的工作,将原料卸载到定量秤上,然后定量秤工作。当称重量到达设定值时,卸料机停止工作,混合机和传送带开始工作,工作一段时间后,混合机和传送带停止工作,卸料机开始工作,完成一个循环。具体的程序流程如图2所示,部分控制程序如图3所示。

这段网络采用的是符号寻址,是用来控制卸料机1的启动和停止的,包括输入映象寄存器和位寄存器。其中的卸料机1软启动是用于组态软件中的变量。当启动卸料机1的开关被按下或者组态中的软启动被置1时,卸料机1开始工作,并且工作状态被保持,直到急停、停止卸料机1等被按下时卸料机1停止工作。

图4所显示的程序段,即网络32实现的功能是对混合机混料时间进行设置,地址VW80对应的是触摸屏上I/O域变量,采用传送指令读取I/O域变量的混料时间设定值,并采用整数乘法指令扩大100倍,然后传送给控制混合机工作时间长度的定时器T98(10ms定时器)作为定时PT值即可实现。3.2组态程序的设计

首先根据控制需求选择HMI设备型号,进行画面的静态设计,其次进行动画连接设计,通过画面中的对象真实的描述外界对象的状态变化,达到实时监控的目的。通过人机交互界面可以对生产设备进行控制,同时记录工作循环的次数和用料总量。

考虑PLC型号、控制要求和成本等因素,选择HMI设备型号为PanelsTP270。TP270具有创新性的操作员控制和监视功能以及固有操作员面板的优点,而且坚固耐用,稳定可靠,功能强大,性能卓越,简单易用,价格低廉等优点。

3.2.1控制画面的设计

控制画面主要是用来对18台生产设备进行控制和监控的。在HMI设备中主画面可以实现设备的启、停控制和状态显示,同时利用脚本来对加工流程进行简单的模拟。在简单对象中,选择按钮图标,插入主画面中,同时设置该按钮的属性,用于控制设备的启、停和画面之间的切换;插入棒图,编辑属性,用于显示运行状态;插入指示灯,编辑属性,与相应的变量连接,用于各个设备的状态显示。控制画面如图5所示。

为了能够模拟生产过程中的工艺流程,在程序中采用了脚本代码。脚本的触发事件是“卸料机”变量数值的更改。当卸料机工作或定量秤工作后,主画面中对应的数值和图形对象都会发生变化。

部分脚本程序如下:

IfSmartTags("卸料机1")=TrueAndSmart-Tags("定量秤1")=FalseThen

IfSmartTags("定量1")-SmartTags("称量

值1")>1Then

SmartTags("称量值1")=SmartTags("称量值1")+1

SmartTags("卸料值1")=SmartTags("卸料值1")-1

Else

SmartTags("称量值1")=SmartTags("称量值1")+0.1

SmartTags("卸料值1")=SmartTags("卸料值1")-0.1

EndIfEndIf

3.2.2数据报警画面的设计[4]

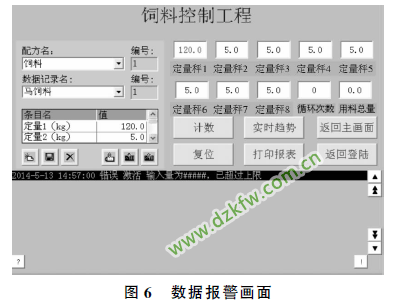

数据报警画面主要是用来选择加工饲料的配方和配方中数据的显示,同时可以进行报警显示。报警分为两种,一种是配方中数据设定值的报警,即当设定值高于上限或低于下限时,产生报警;另一种是称量设备称量值的报警,即当称量值高于配方中的设定值时,产生报警。在增强视图中选择报警视图插入画面中,在属性框中对其进行编辑,设置定量秤的上限值和下限值。数据报警画面如图6所示。

3.2.3实时趋势画面的设计

实时趋势画面主要是为了控制人员能够查看称量值的实时趋势,可以通过图形形象的显示出各个称量值的趋势,时刻掌握设备的运行状态。在增强视图中,选择趋势视图插入画面中,在属性框中对其进行编辑,将各条趋势线与变量相连,并编辑各条趋势线的颜色。实时趋势画面如图7所示。

4饲料生产控制系统的软硬件调试

由于实验室中的触摸屏是Smart700,所以将WinCCflexible2008组态软件中编辑的画面程序进行模拟仿真,点击组态软件中的编译按钮,对组态程序进行编译并启动模拟运行,出现初始画面;将写好的S7-200程序下载到PLC中,开启Step7软件的在线监控。再对两者同时进行连接设置,设置连接的波特率、连接方式等。拨动实验设备上的开关或者按下组态画面中的按钮,观察试验箱上的LED灯的变化和组态画面上相应的变化,检测其性能是否满足要求。

5结论

基于PLC和组态软件的饲料生产控制系统,不仅可以通过硬件来实现控制功能,同时可以通过良好的可视化界面对生产设备进行控制和监控。利用实验室中现有的S7-200PLC实验箱进行在线调试实验,利用WinCCflexible2008组态软件进行模拟调试实验,结果表明,本设计可以达到预期的功能,对于西部的中小型饲料加工企业具有比较高的参考价值。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底