摘要:采用PLC脉冲输出信号控制步进电机沿X轴与Y轴运动,通过发送脉冲的个数实现精确定位的功能。使用真空吸盘代替机械手手爪,实现了对特殊材料的吸取与释放。重点介绍了气动控制系统、PLC控制系统及触摸屏画面的设计。实践证明,该系统操作方便、运行平稳、定位准确、能够对物料进行安全有效的搬运,使用效果良好。关键词:

摘 要: 采用PLC脉冲输出信号控制步进电机沿X轴与Y轴运动,通过发送脉冲的个数实现精确定位的功能。使用真空吸盘代替机械手手爪,实现了对特殊材料的吸取与释放。重点介绍了气动控制系统、PLC控制系统及触摸屏画面的设计。实践证明,该系统操作方便、运行平稳、定位准确、能够对物料进行安全有效的搬运,使用效果良好。

关键词: 机械手; 控制系统;精确定位;步进电机; PLC

物料搬运机械手在高温、重载、多粉尘的危险环境中应用普遍,不但可以减轻工人的劳动强度,还可以大大提高生产的效率[1-2]。在实际应用中,一般的物料搬运定位控制大多采用可编程控制器PLC加脉冲定位模块进行定位控制,此方法结构复杂,硬件成本高[3-4]。本文直接利用PLC本身的高速脉冲输出端口分别控制X轴与Y轴的步进电机,通过控制脉冲的个数,分别实现X轴与Y轴精确的定位功能。使用真空吸盘代替机械手手爪,实现了对特殊材料(如外形不规则、夹持易碎等)的吸取与释放[5]。该系统结构简单、运行平稳、定位准确、可以搬运气动手爪无法搬运的物料。

该机械手由X轴、Y轴滚珠丝杠机构,Z轴升降气缸与真空吸盘抓取机构等组成。步进电机通过联轴器连接X轴与Y轴丝杠,控制脉冲的个数,实现X轴与Y轴精确的定位功能。机械手到达指定的位置后,通过Z轴升降气缸与真空吸盘的控制,可以完成物料的吸取与释放。机械手总体结构如图1所示。

(1) 操作模式分为手动和自动方式两种。通过触摸屏的触摸手动或自动操作按钮,分别进入手动与自动操作界面。

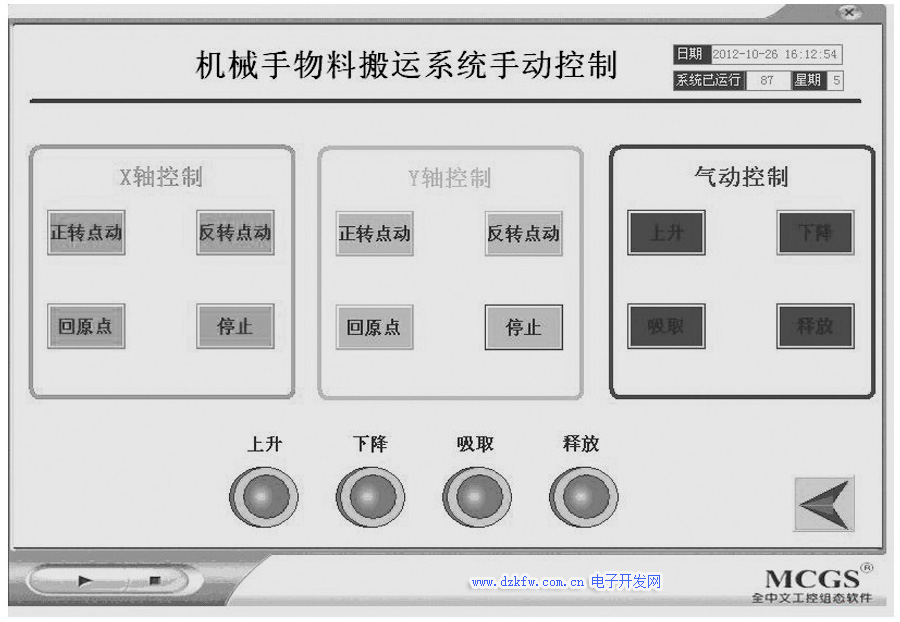

(2) 手动操作时,通过触摸屏操作X轴与Y轴的正、反转点动按钮,将机械手运行至任何位置,并可进行原点返回。按下上升与下降按钮可完成Z轴气缸的上升与下降动作,按下吸取与释放按钮,可完成工件的吸取与释放动作。

(3) 自动操作时,机械手按图2的工件位置进行搬运,初始位置位于原点(在②位的左侧),首先将工件从1号位置搬运至2号位置,然后由2号位置搬运至3号位置,最后回到1号位置,进入下个周期。

(4) 按下停止按钮时,机械手并不立即停止,要等到一个周期结束后,方可停止。

(5) 为了防止X轴与Y轴发生越程故障,X轴与Y轴应有极限保护功能。

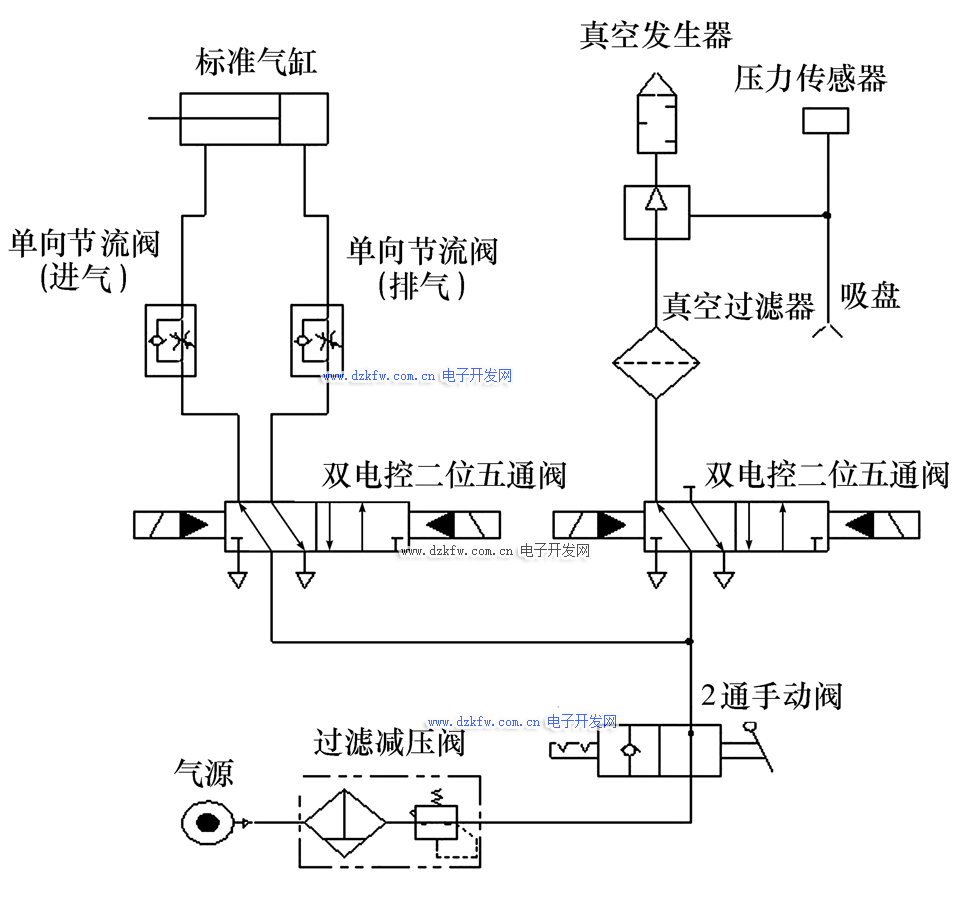

根据机械手的控制要求,机械手共有1个执行气缸来完成Z轴(上升与下降)运动,1个真空发生器带动真空吸盘完成物料吸放任务,执行气缸与真空发生器由二位五通电磁阀控制,均采用双电控电磁阀。电磁阀出气口安装有节流阀,用来调节气体流量的大小确保气缸的动作平稳可靠[6-8]。气缸选择活塞带磁性的气缸,便于利用磁性开关来检测气缸活塞的位置,即检测活塞的运动行程。为了确保真空发生器产生的负压能够吸住物体,采用气压传感器检测负压大小[9-12]。设计的机械手气动回路如图3示。

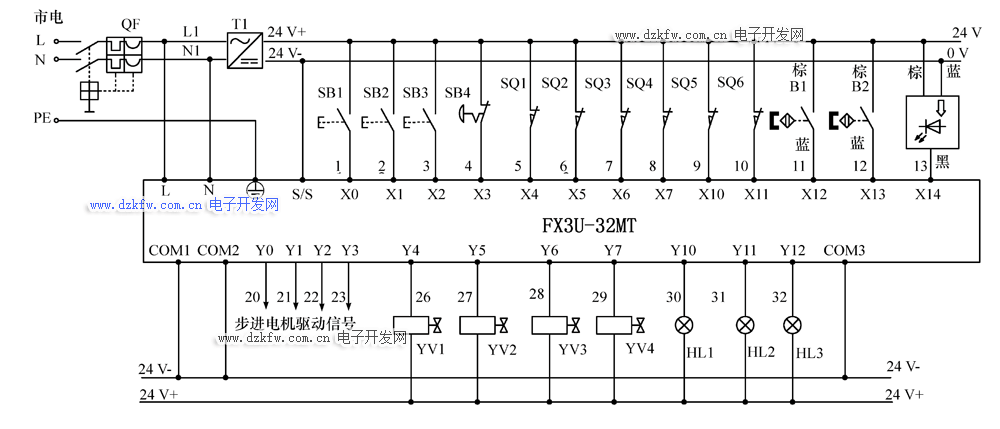

根据机械手搬运物料的控制要求,输入信号中升降气缸动作是否到位采用2个磁性开关来检测;为了确保真空发生器产生的负压能够吸住物体,采用一气压传感器来检测。X轴与Y轴分别装有限位及原点开关,加上启动、停止、复位、急停按钮,共占用PLC的13个输入点。输出信号有:控制X轴与Y轴的脉冲与方向信号,气缸升降、吸取与释放电磁阀,加上启动、停止、复位指示灯,共占用11个PLC输出点。考虑到设备的扩展功能,选用三菱FX3U-32MT的PLC可满足控制要求,三菱plc 输入输出点的具体分配见表1所示。

根据机械手控制系统的输入/输出分配表,设计PLC控制系统电气原理图如图4和图5所示。图4中,PLC选择晶体管输出型及三菱FX3U-32MT内置独立3轴最高100 kHz的定位功能,完全能满足机械手搬运物料的定位控制要求。QF为自动空气开关,主要控制PLC电源与直流开关电源,同时具有短路、过载等保护。T1为24 V直流开关电源,提供PLC输入/输出电路、步进电机驱动器及触摸屏的直流电源。磁性开关有蓝色和棕色2根引线,设计线路时,注意蓝色线接低电位,棕色线接高电位,由于采用三菱FX3U的PLC,输入电路需要接24 V电源,考虑到气压传感器检测开关为PNP型,因此将PLC的S/S端接开关电源-24 V端子;磁性开关的棕色线与气压传感器棕色线接直流开关电源+24 V端子,蓝色线分别接PLC的X端子。

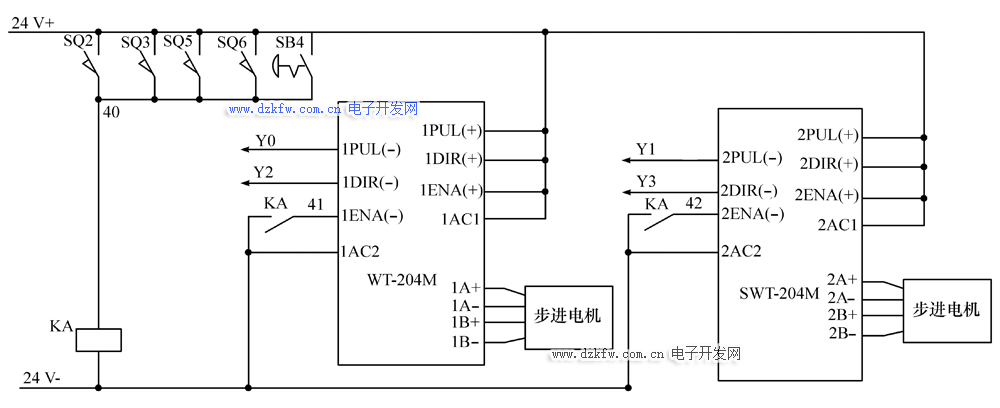

FX3U-32MT的输出端子Y0—Y3具有输出高速脉冲的功能,因此必须控制步进电机驱动器的脉冲端。其中,Y0、Y2分别为X轴步进驱动器的脉冲输入信号和方向输入信号,Y1、Y3分别为Y轴步进驱动器的脉冲输入信号和方向输入信号。考虑到设备在使用过程中的安全性,防止因程序编写有误或其他原因导致越程故障而损坏设备,在X轴与Y轴分别设置2个极限开关,分别是SQ1、SQ2、SQ5、SQ6,设备运行过程中,到达X轴或Y轴的极限点,以上开关会闭合,从图5中可以看出,此时KA中间继电器吸合,KA两对常开触点分别接通两台步进电机驱动器的使能端,此时步进电机停止运行,从而起到保护设备的作用。Y4—Y12主要驱动3只指示灯与4只电磁阀线圈,负载电压均为直流24 V。

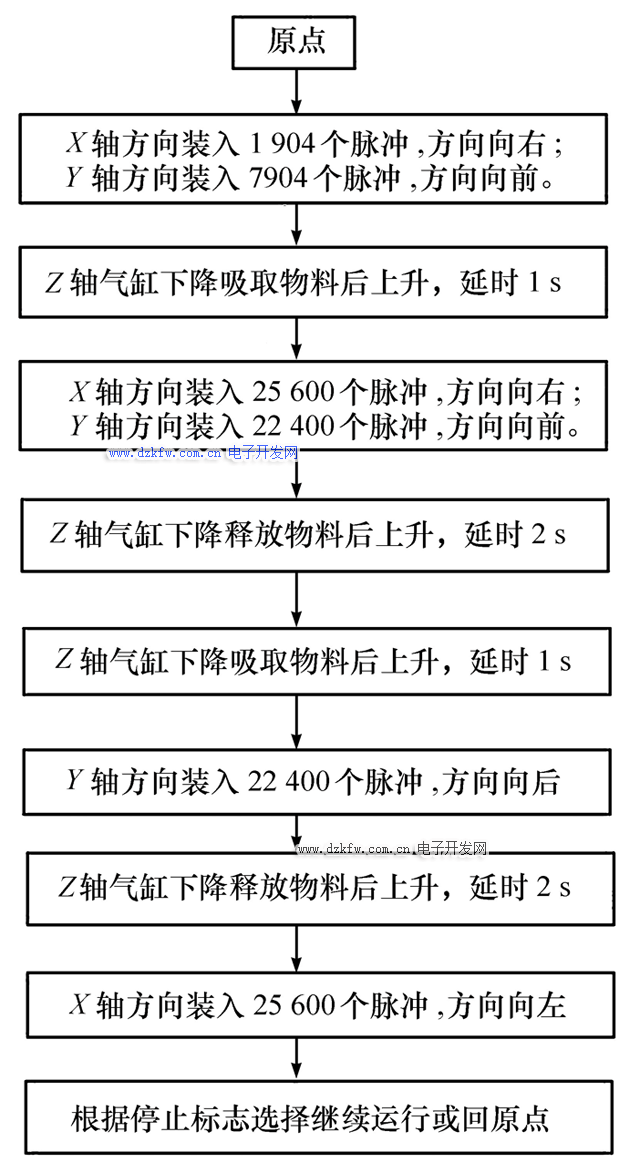

根据机械手自动控制要求设计的机械手自动运行流程图见图6。机械手起始在原点位置,当按下启动按钮后,机械手首先前进至1号位置。在X轴方向,1号位置距离原点为11.9 mm,在Y轴方向,1号位置距离原点为49.4 mm,机械手步进电机的步距角为1.8°,在无细分的条件下,步进电机转1圈需要200个脉冲。为了提高控制的精度,将步进驱动器的细分系数选择4,此时步进电机转1圈需要800个脉冲。由于机械手丝杠的螺距为5 mm,因此,在X轴方向发送1 904(11.9×8÷5)个脉冲,在Y轴方向发送7 904(49.4×800÷5)个脉冲,可到达1号位置。

机械手到达1号位置时,Z轴气缸下降吸取工件后上升,前进至2号位置。在X轴方向,2号位置距离1号位置为160 mm,在Y轴方向,2号位置距1号位置为140 mm,因此需要发送脉冲分别为25 600个和22 400个。

机械手到达2号位置,进行工件释放,释放后延时2 s,再进行工件吸取,并前进至3号位置。在X轴方向,3号位置距2号位置为0 mm,在Y轴方向,3号位置距2号位置为160 mm,因此,X轴不需发脉冲,Y轴发送22 400个。到达3号位置进行工件释放,释放后延时2 s,回到1号位置,进入下一个周期。

采用三菱触摸屏作为机械手的人机界面,分别设计欢迎主界面、手动控制界面、自动控制界面。用GT-desinger软件的工程向导依次完成触摸屏的系统设置、连接机器设置、画面切换元件的设置等。机械手手动控制画面如图7所示,欢迎主界面、自动控制界面与手动控制画面相似。

欢迎主界面中手动与自动按钮属于多用动作按钮,具有位开关与画面切换两种功能。手动控制界面中的X轴正转点动、反转点动、回原点、停止开关分别与PLC辅助继电器M0—M3对应;Y轴正转点动、反转点动、回原点、停止开关分别与PLC辅助继电器M10—M13对应;气缸上升与下降、吸取与释放分别与PLC的辅助继电器M20—M23对应,以上开关均属于位开关、点动属性。

气缸动作指示灯分别与PLC的实际输出Y4—Y7对应,属于位状态指示灯。返回主界面按钮属于画面切换开关。自动控制界面中启动、停止、复位按钮分别与PLC的辅助继电器M32、M41、M40对应,属于位开关、点动属性。

本系统应用了PLC技术、触摸屏技术、步进电机控制技术等,通过PLC编程,可实现任一位置的精确定位功能。实践表明,该系统操作方便、运行可靠、定位精确、使用效果良好。其方法与技术可扩展到机械、冶金、化工等行业,具有广阔的应用前景。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底