在工业生产自动控制中,为了生产安全或为了保证产品质量,对于温度、压力、流量、成分、速度等一些重要的被控参数,通常需要进行自动检测,并根据检测结果进行相应的控制。在自动检测系统中,常常设有上下限检测、报警及自动处理系统,以提醒操作人员注意,必要时采取紧急措施。

温度是工业生产对象中主要的被控参数之一,本节以一个温度监测与控制系统为例,来介绍西门子S7-200 PLC在模拟量信号监测与控制系统中的应用问题。

本节将采用模拟量扩展模块EM235实现对温度的测量和控制,对指定的温度进行监视,模拟量扩展模块EM235在一个输入通道上连接PT100温度传感器,实现对温度的测量控制,TD200文本显示器则用于显示测量与监视的结果。

一、功能实现

(1)温度传感器PT100。PT100是铂电阻温度传感器,适用于测量-60~400℃之间的温度。PT100温度传感器的工作原理可用欧姆定律来表示,即

R=U/I (12 -1)

式中R-热电阻元件的阻值;

I-通过该热电阻的电流;

U-通过热电阻电流后产生的电压。

在对PT100所需的电流进行计算时,由于PT100在0℃时的阻值为100Ω,温度与电阻值呈线性关系,为了产生5mV/℃的电压系数,则每摄氏度需要0.4Ω的阻值和12. 5mA的电流。

模拟量输出精度为μA/数字量,为了获得12. 5mA的输出电流,则需要模拟量的输出数为1250。因为AQW数据字向右移4位,输出数则需要乘以16。这样,为了初始化模拟量输出I/O位12. 5mA电流,必须在AQW0中设置输出数为20000,计算出所需要的输出数数量:(32000/20mA)×12. 5mA= 20 000。

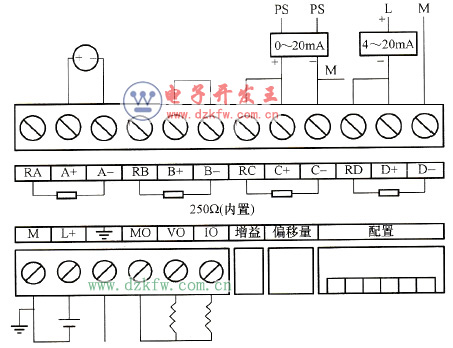

(2)模拟量扩展模块。EM235为最常用的模拟量扩展模块,实现了4路模拟量输入和1路模拟量输出功能。EM235扩展模块接线图如图12-14所示。

图12-14 EM235模拟量扩展模块连线图

(3) TD200。TD200具有文本显示功能,可以通过选择项确认方法,显示最多80条信息,每条信息最多可包含4个变量、5种系统语言。

二、设计思路

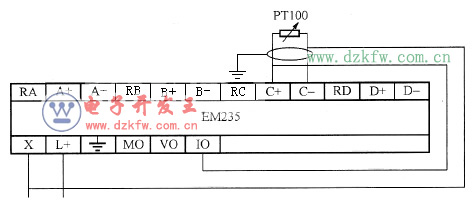

EM235与PT100的连接如图12-15所示。

在电路中,为了将PT100的温度变化的阻值转换为电压,模拟量输出使用恒电流源,将输出的12. 5mA恒电流供给PT100传感器。该电路最后产生了5mV/℃的线性输入电压。

EM235将这个电压转换成数字量,程序周期地读取这些数字量,并将所读的这些数,计算出温度,公式如下:

图12-15 EM235与PT100的连接图

T=(温度数字量-0℃偏执量)/1℃数字量 (12-2)

式中,温度数字量表示存储在AIWi(i=0,2,4)中的数值;0℃偏执量表示在0℃测量出的数字量,该值为4000;1℃数字量表示温度每升高1℃的数字量。

三、程序设计

本实例主程序实现的功能:通过PT100 RTD测量温度,采用TD200显示温度。TD200用STEP7 - Micro/WIN或STEP7 - Micro/DOS编程软件进行编程,无需其他的参数赋值软件。

本实例对应的梯形图以及程序代码如下:

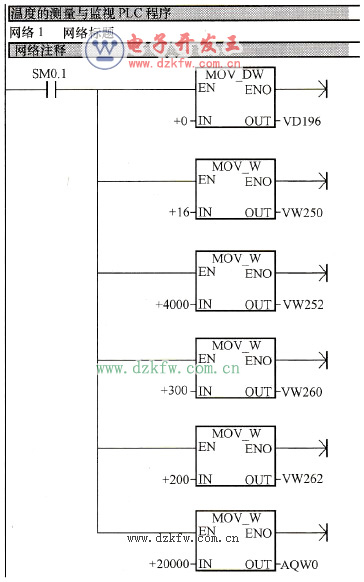

(1)网络1对应的梯形图如图12-16所示。

图12-16 网络1对应的梯形图

对应的程序代码如下:

LD SM0.1 ∥首次扫描周期SM0.1=1

MOVD +0,VD196 ∥清除VW196和VW198

MOVW +16,VW250 ∥在VW250中装入1℃数字量16

MOVW +4000,VW252 ∥0℃偏执量为4000

MOVW +300,VW260 ∥温度上限为30℃

MOVW +200,VW262 ∥温度下限为20℃

MOVW +20000,AQW0 ∥Io输出数为20000

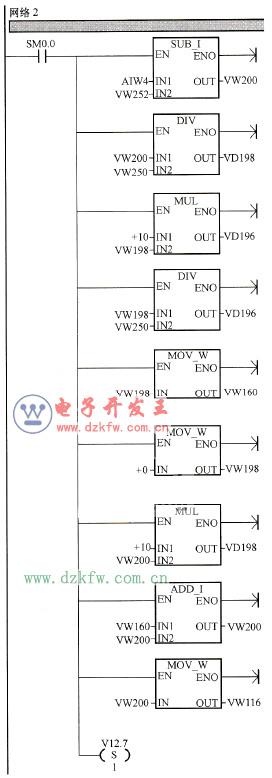

(2)网络2对应的梯形图如图12-17所示。

图12-17 网络2对应的梯形图

对应的程序代码如下:

LD SM0.0 ∥SM0.0总为1

MOVW AIW4,VW200 ∥把测量温度数字量装入VW200

-I VW252,VW200 ∥减去0℃偏执量

p VW250,VD198 ∥除以1℃数字量

MUL +10,VD196 ∥余数乘以10

p VW250,VD196 ∥10乘以余数/16=-位小数点的数

MOVW VW198,VW160 ∥保存一位小数点的数,即温度小数值乘以10

MOVW +0,VW198 ∥删除VW19 8中的数

MUL +10,VD198 ∥温度整数值乘以10

+I VW160,VW200 ∥温度整数值乘以10+温度小数值乘以10

MOVW VW200,VW116 ∥传送结果到VW116以供显示

S V12.7,1 ∥显示信息1的使能位V12.7=1

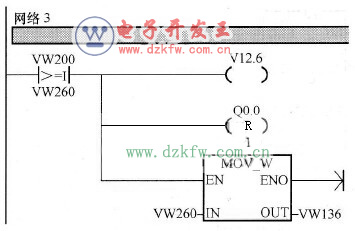

(3)网络3对应的梯形图如图12-18所示。

对应的程序代码如下:

LDW>= VW200,VW260 ∥若温度超过设定的上限

= V12.6 ∥则显示信息2的使能位V12. 6=1

R Q0.0,1 ∥停炉

MOVW VW260,VW135 ∥VW136里的上限供信息2显示

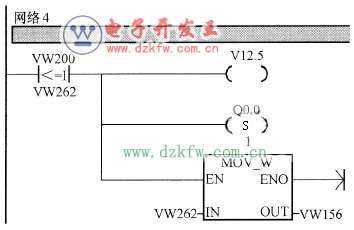

(4)网络4对应的梯形图如图12-19所示。

图12-18 网络3对应的梯形图

图12-19 网络4对应的梯形图

对应的程序代码如下:

LDW<= VW200,VW262 ∥若温度低于设定的下限

= V12.5 ∥则显示信息3的使能位V12. 5=1

S Q0.0,1 ∥开炉,即输出端Q0.0=1

MOVW VW262,VW156 ∥VW156中的下限信息供信息3显示

(5)网络5对应的程序代码如下:

MEND ∥主程序结束

四、总结与评价

温度是工业生产和科学实验中一个非常重要的参数,物体的许多物理现象和化学性质都与温度有关,许多生产过程都是在一定的温度范围内进行的,所以需要测量和控制温度。因此,应用PLC的模拟量检测与控制能力,实现对被控过程的温度监测和控制具有广泛的应用场合。

本实例以工业生产中常见的温度监测和控制功能的实现为例,介绍了PLC模拟量控制系统的构成、温度控制流程及程序的设计方法,给出了梯形图设计实例,可以作为同类型PLC控制系统设计的参考。在温度控制中,根据实际系统的特点和需要,可以采用多种控制算法来提高控制效果,PLC还可以实现更复杂的控制算法,实现更精确的控制。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底