任务

某设备上有一套伺服驱动系统,伺服驱动器的型号为MR-J2S,伺服电动机的型号为HF-KE13W1-S100,是三相交流同步伺服电动机,要求:压下按钮SB1时,伺服电动机带动系统X方向移动,碰到SQ1停止,压下按钮SB3时,伺服电动机带动系统X负方向移动,碰到SQ2时停止,X方向靠近接近开关SQ2时停止,当压下SB2和SB4,伺服系统停机。

所需主要软硬件配置

① 1套GX DEVELOPER V8.86;

② 1台伺服电动机,型号为HF-KE13W1-S100;

③ 1台伺服驱动器的型号为MR-J2S;

④ 1台FX2N-32MT PLC。

所需编程——指令高速脉冲输出指令

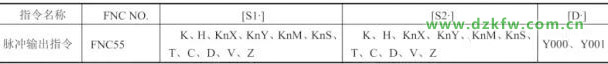

高速脉冲输出功能即在PLC的指定输出点上实现脉冲输出和脉宽调制功能。FX系列PLC配有两个高速输出点(从FX3U开始有3个高速输出点)。脉冲输出指令(PLSY/DPLSY)的PLS指令格式见下表。

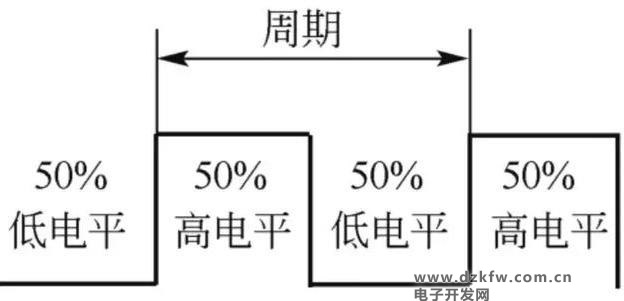

脉冲输出指令(PLSY/DPLSY)按照给定的脉冲个数和周期输出一串方波(占空比50%,如下图1-1所示)。该指令可用于指定频率、产生定量脉冲输出场合,实例如图1-2所示,[S1·]用于指定频率,范围是2~20kHz;[S2·]用于指定产生脉冲的数量,16位指令(PLSY)的指定范围是1~32767,32位指令(DPLSY)的指定范围是1~2147483647,[D·]用于指定输出的Y的地址,仅限于晶体管输出的Y000和Y001(对于FX2N及以前的产品)。当X1闭 合时,Y000发出高速脉冲,当X1断开时,Y000停止输出。输出脉冲存储在D8137和 D8136中。

图1-1 脉冲串输出

图1-2 PLSY的使用示例

所需设备接线

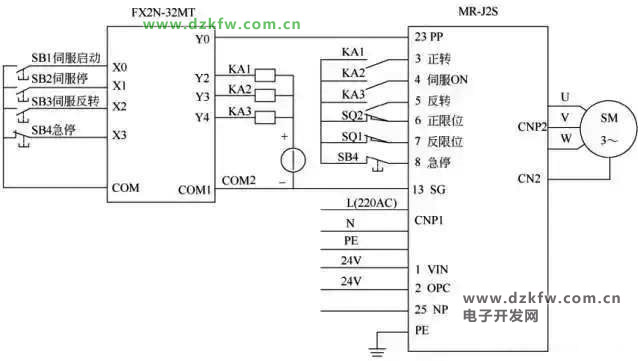

伺服系统选用的是三菱MR系列,伺服电动机和伺服驱动器的连线比较简单,伺服电动机后面的编码器与伺服驱动器的连线是由三菱公司提供专用电缆,伺服驱动器端的接口是CN2,这根电缆一般不会接错。伺服电动机上的电源线对应连接到伺服驱动器上的接线端子上,接线图如图1-3所示。

本伺服驱动器的供电电源可以是三相交流230V,也可以是单相交流230V,本例采用单相交流230V供电,伺服驱动器的供电接线端子排是CNP1。PLC的高速输出点与伺服的PP端子连接,PLC的输出和伺服驱动器的输入都是NPN型,因此是匹配的。PLC的COM1必须和伺服驱动器的SG连接,达到共地的目的。

需要指出的是若不使用中间继电器KA1、KA2、KA3,也是可行的,可直接将PLC的Y2、Y3、Y4与伺服驱动器的3、4、5接线端子相连。

图1-3 硬件接线图

所需参数设定——伺服驱动器

用PLC的高速输出点控制伺服电动机,除了接线比用PLC的高速输出点控制步进电动机复杂外,后者不需要设置参数(细分的设置除外),而要伺服系统正常运行,必须对伺服系统进行必要的参数设置。参数设置如下:

① P0=0000,含义是位置控制,不进行再生制动;

② P3=100,含义是齿轮比的分子;

③ P4=1,含义是齿轮比的分母;

④ P41=0,含义是伺服ON、正行程限位和反行程限位都通过外部信号输入。

虽然伺服驱动器的参数很多,但对于简单的应用,只需要调整以上几个参数就足够了。

【关键点】

1、连线时,务必注意PLC与伺服驱动器必须共地,否则不能形成回路;此外,三菱的伺服驱动器只能接受NPN信号,因此在选择PLC时,要注意选用NPN输出的PLC。

2、为伺服电机设置完成以上参数后,不要忘记保存参数,伺服驱动器断电后,以上设置才起作用。

此外,有的初学者编写程序时输入的脉冲数较少,而且齿轮比P3/P4又很小,发现系统运行后,伺服电动机并未转动,从而不知所措,其实伺服电动机已经旋转,只不过肉眼没有发现其转动,只要把输入的脉冲数增加到足够大,将齿轮比调大一些,就能发现伺服电动机旋转。

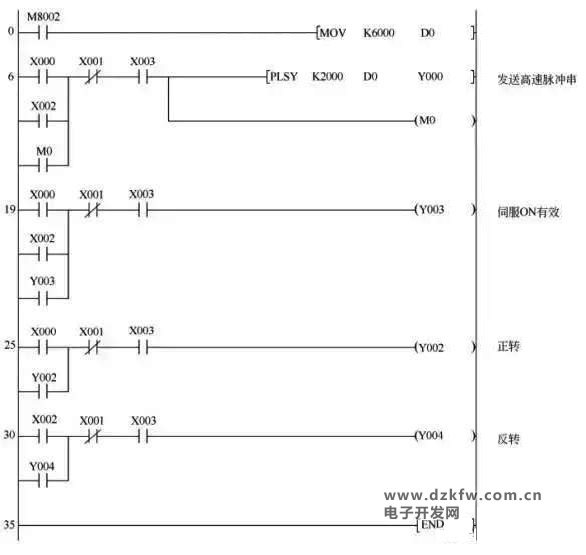

所需程序

如下图:

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底