在工业控制中,除了数字信号以外,还需要对电流、电压等电量和温度、流量、压力等过程变量进行检测和控制。在自动控制系统中,要把这些信号转换为标准规格的电信号,再将其转换为计算机可以接受的数字信号;而另一方面又把计算机产生的数字控制信号转换为模拟信号输出到控制现场,去控制被控量的变化。

通常,把从现场信号到CPU之间的各个环节称为过程通道,它是计算机控制系统中的重要组成部分,用于实现信号的变换、传递与转换等功能。PLC大都拥有实现过程通道作用的特殊功能单元,即模拟量信号的输入/输出单元,用于模拟量信号检测与控制功能的实现。

下面以两台三相异步电动机拖动的“输送线双机同步控制”为例,说明PLC模拟量信号的输入、运算及控制信号输出的基本方法。

8.3.1 控制要求、工艺过程、控制原理分析

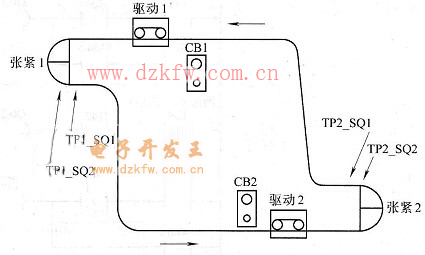

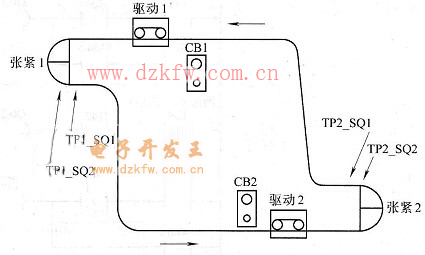

在自动化生产线设计中,经常会遇到单条输送线长度过长或包角过大的问题,此时就要设置两个驱动装置,而在控制上就需使两台驱动装置同步运行,如图8-9所示。同步的方法很多,比如张紧检测方式、转矩检测方式、旋转编码器检测方式等,它们各有适用范围和优缺点。

转矩检测方式通过检测两台驱动电动机的转矩,控制变频器的输出频率,实现输送线的转矩闭环双机同步控制。例如,以驱动1为基准,若驱动2转矩大于驱动1转矩则驱动2减速,驱动2转矩小于驱动l转矩则驱动2加速。原理简单,控制也较容易。

图8-9 输送线双机同步运行工艺图

速度设定采用两位拨码开关输入给PLC的数字量输入模块,或采用电位器输入给模拟量输入模块,设定范围5~ 48Hz。因采用变频器调速,而变频器本身的模拟量输出可用于显示或监测频率、电流、转矩等参数,因此,变频器的模拟量输出可直接输入到PLC的模拟量输入模块来检测转矩值。两转矩值经PLC运算后,通过PLC模拟量输出模块去设定变频器的实际运行频率,从而达到双机同步的目的。

为使输送线运行更安全、可靠,在输送线张紧处加装张紧限位保护开关,实现张紧的自动保护,如图8-9中的TP_SQ;在输送线适当部位安装急停按钮,完成现场的紧急停车,如图8-9中的CB1和CB2。

8.3.2 PLC选型和资源配置

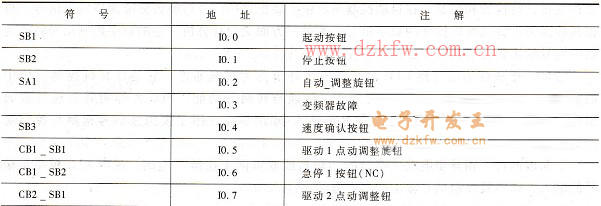

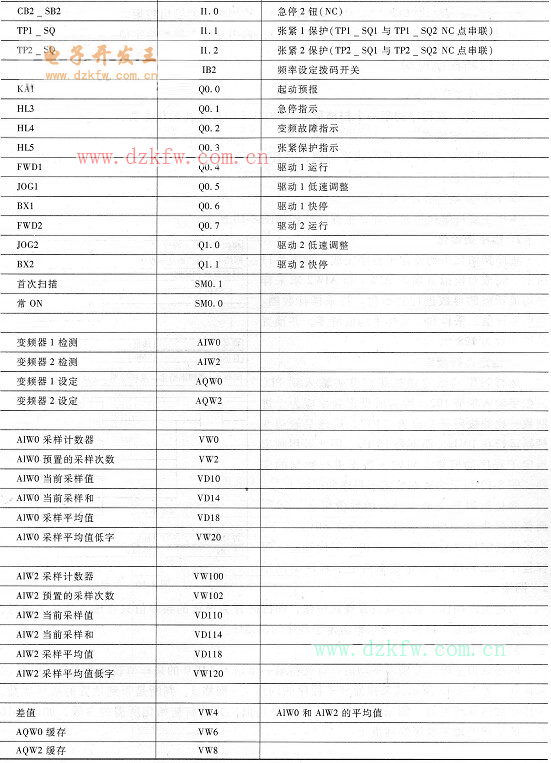

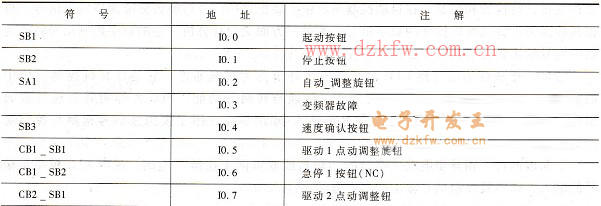

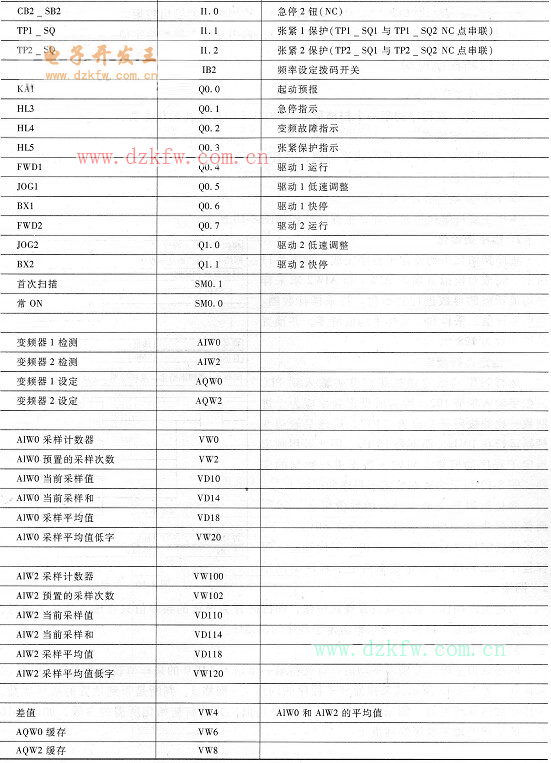

由上面的分析可知,除一般数字量I/O外,转矩的检测需模拟量输入模块,而变频器实际运行速度的调节需模拟量输出模块。根据I/O点类型和数量,查阅PLC手册,选择下面的CPU及I/O模块,I/O分配如表8-3所示。

表8-3 I/O地址分配表

1) CPU(6ES7 214-1BD23-0XB0):用于起停、保护及运行信号等。

2)数字输入模块(6ES7 221-1BF22-0XA0):拨码开关设定所需频率。

3)模拟输入模块(6ES7 231-0HC22-0XA0):检测变频器输出转矩。

4)模拟输出模块(6ES7 232-0HB22-0XA0):输出变频器频率给定值。

8.3.3 控制程序说明

程序运行步骤如下:

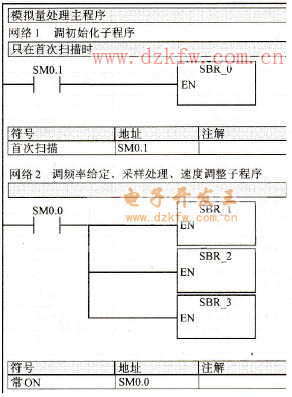

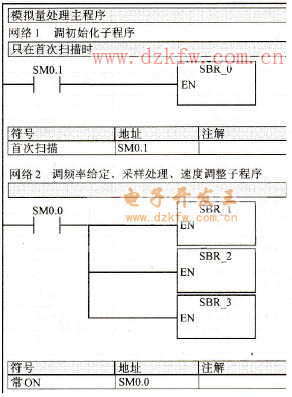

①初始化,在程序的第一个扫描周期(SM0.1=1)设置初始化参数;

②处理给定频率;

③采样处理,对输入信号求平均值,并且对两驱动本身特性的不一致性进行补偿;

④速度调整;

⑤保护及运行程序(略)。

本例主要讲解模拟量处理,主程序结构如图8 -10所示。

图8-10 主程序

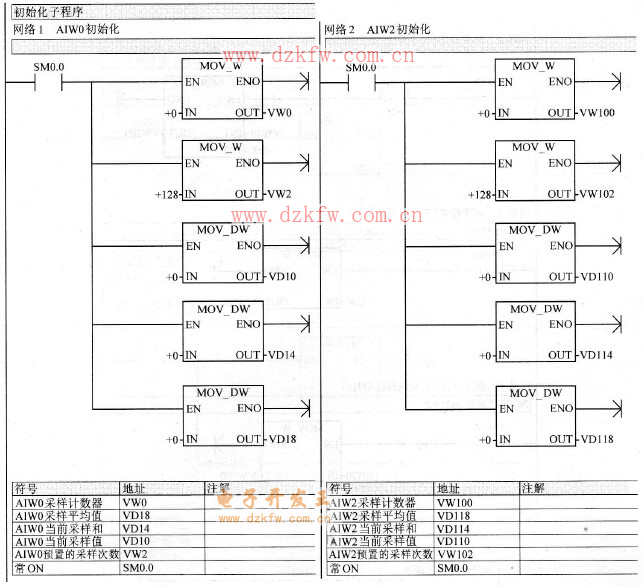

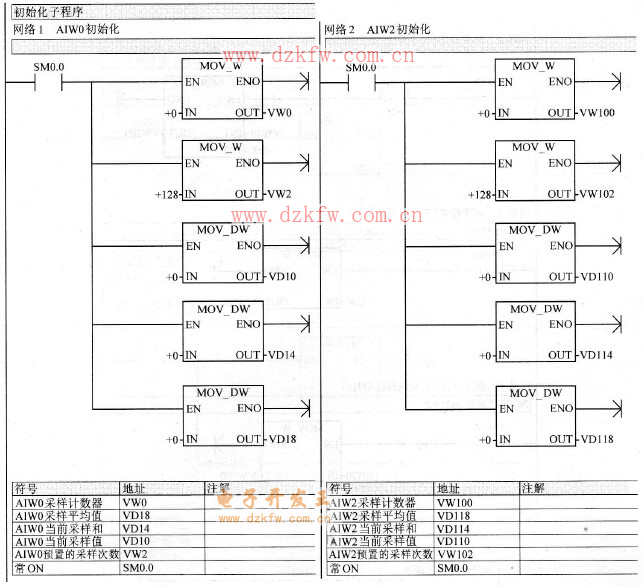

1.程序初始化

程序初始化由初始化子程序完成,如图8 -11所示。完成对模拟量输入AIW0和AIW2求采样平均值所需的参数进行初始化。将采样计数器、当前采样值、采样和、采样平均值清零,并预置采样次数为128次。

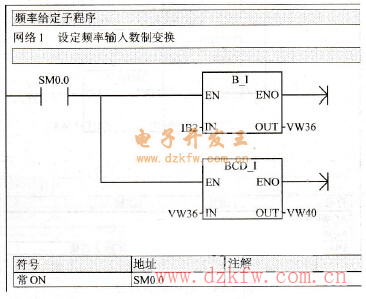

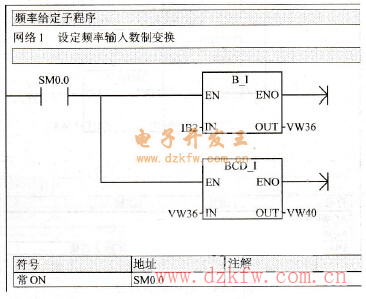

2.给定运行频率

运行频率的给定通过拨码开关输入到PLC的数字输入字节IB2。因为所设定频率应为十进制数。比如拨码开关设为“10”,应该是希望变频器运行在10Hz,而不是16 Hz。因此采用频率给定子程序的网络1对输入数据进行数制的变换。图8 -12所示为频率给定子程序的网络1。

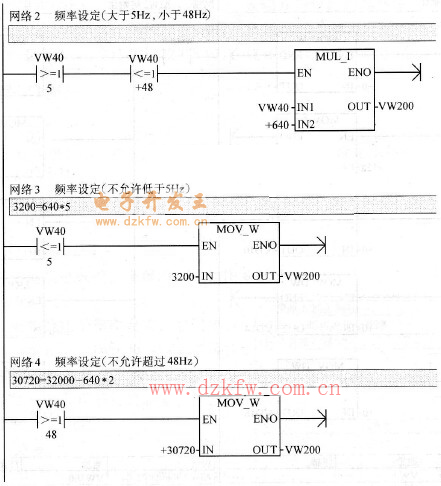

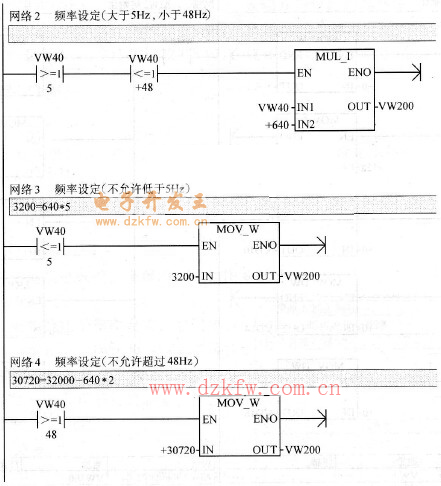

两位拨码开关最大设定的数值可达“99”,而普通异步电动机一般设计运行在50Hz以下,为了使设定频率值在50 Hz以内,需设计输入限幅程序,图8 -13所示为频率给定子程序的网络2~网络4。

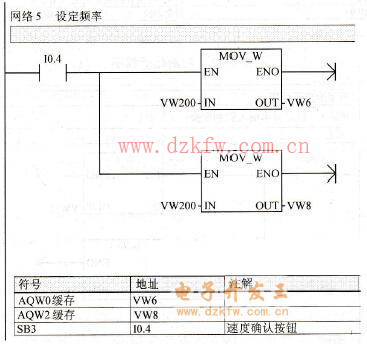

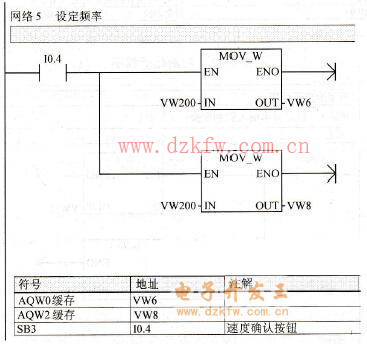

为避免误操作,系统应设置确认按钮,即拨码开关设定的频率值只有按下确认按钮后,才起作用。如图8 -14所示为频率给定子程序的网络5。

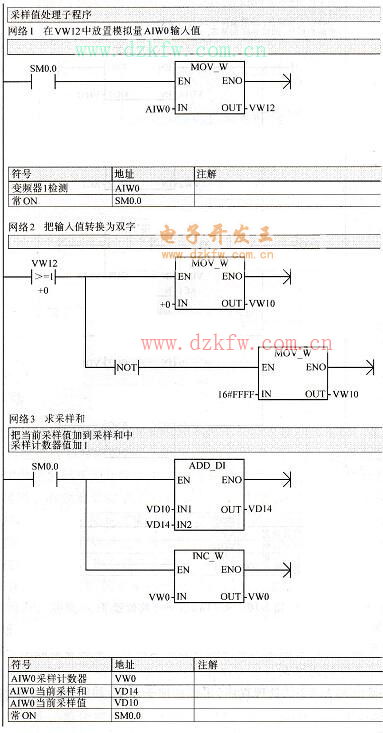

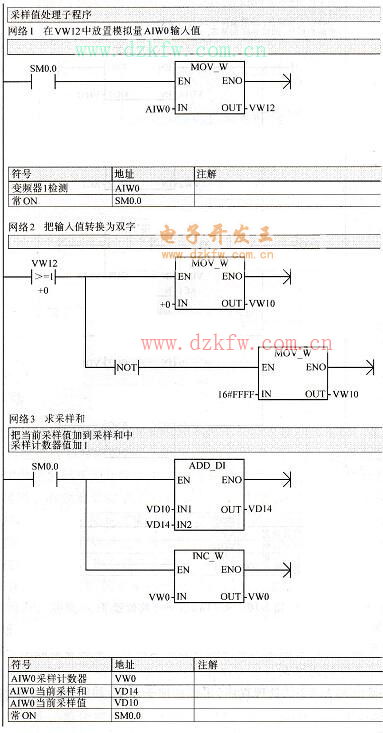

3.采样值处理

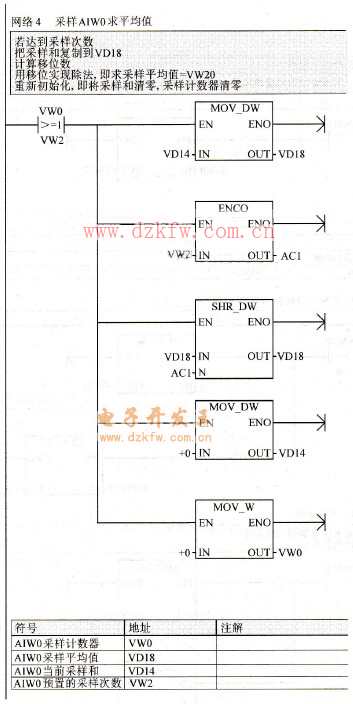

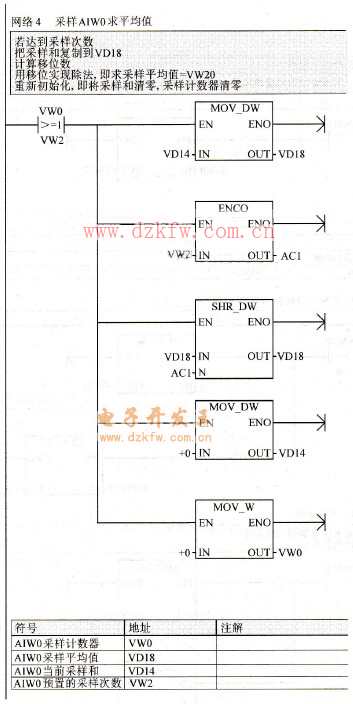

两路模拟量输入分别求平均值,首先将第一路输入AIW0的采样值转换为双字,然后求采样和,如图8 -15所示的采样处理子程序的网络1~网络3。判断是否到预置的采样次数,采样次数达到预置值,则采用移位的方法求平均值,并重新初始化所需的参数,如图8 -16所示的采样处理子程序的网络4。

图8-11 初始化子程序

图8-12 数制变换程序

图8-13 输入限幅程序

图8-14 输入确认程序

图8-15 AIW0转换双字及采样值求和程序

图8-16 求AIW0采样平均值程序

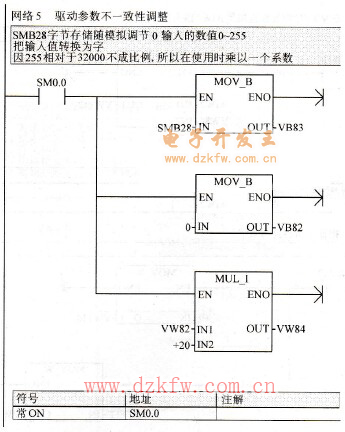

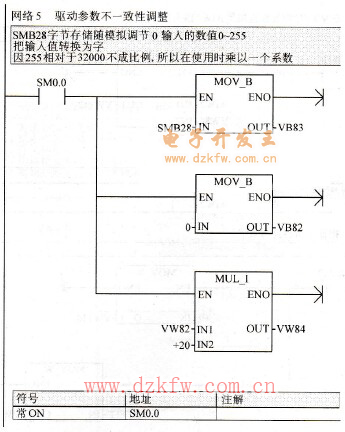

在S7-200 PLC上集成的模拟调节电位器在模拟量处理中可灵活应用,比如可作为采样次数预置值、信号调节等,本例使用模拟调节电位器调节两驱动参数的不一致性。如图8 -17所示的采样处理子程序的网络5。

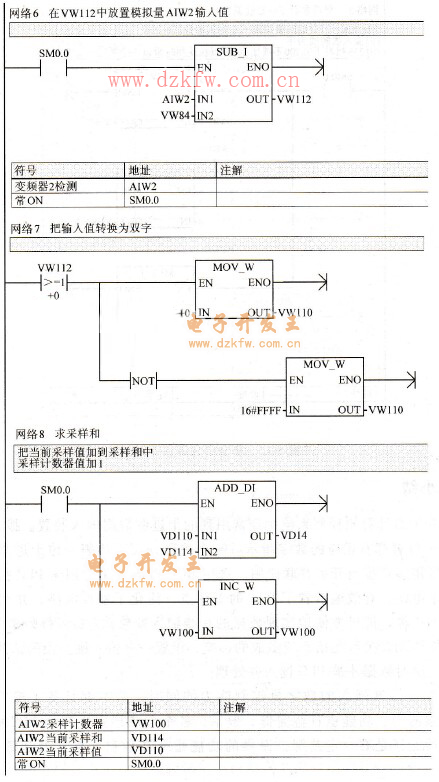

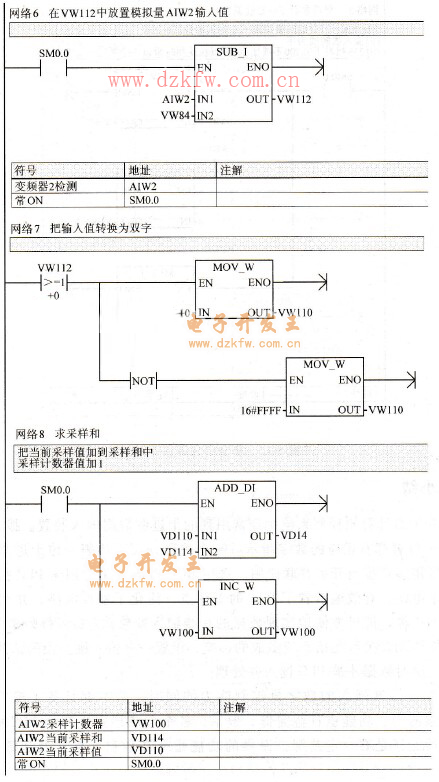

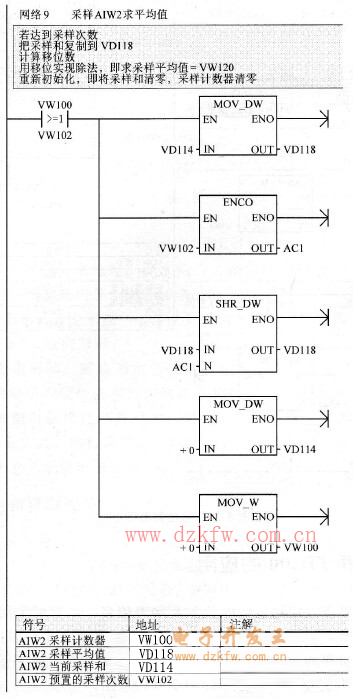

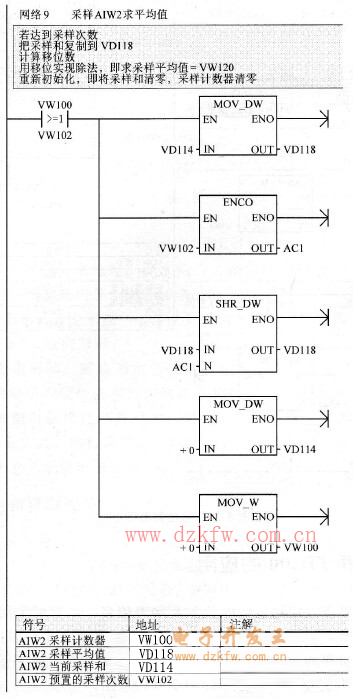

另一路模拟量输入AIW2的处理程序(采样处理子程序)如图8-18的网络6~网络8和图8 -19的网络9所示。

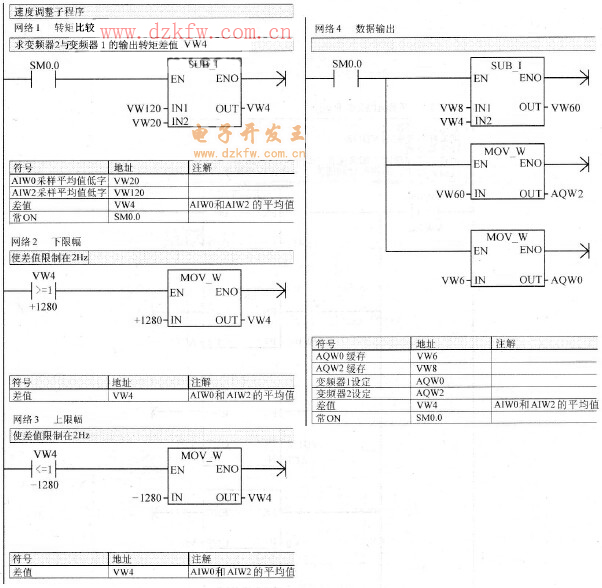

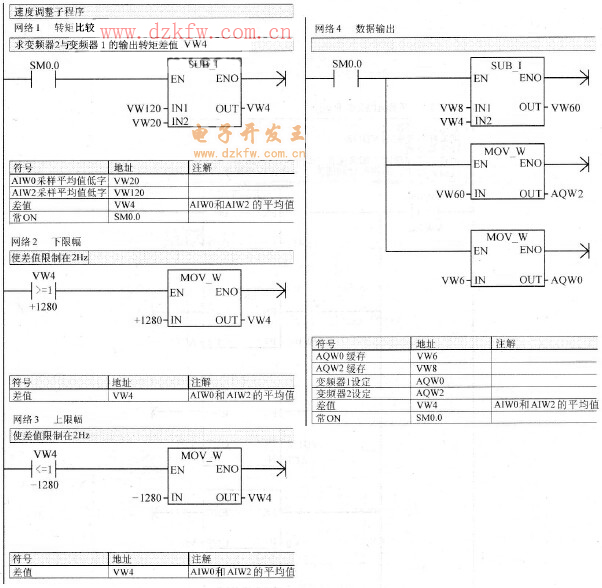

4.速度调整

比较两驱动输出转矩的平均值,限幅后,经模拟量输出模块输出给变频器,实现两驱动速度的调整。速度调整子程序如图8-20中的网络1~网络4所示。

图8-17 驱动参数调整程序

图8-18 AIW2转换双字及采样值求和程序

图8-19 AIW2采样求平均值程序

图8-20 速度调整程序

8.3.4 设计小结

BCD拨码开关是计算机控制系统中经常用到的十进制数据输入装置。拨盘共有0~9共10个位置,每一位置都有相应的数字指示,一个拨码开关可代表一位十进制数据,若需输入多位数据,可用多片拨码开关并联使用。选用BCD拨码开关应用于PLC控制系统,无需再设计数码显示电路,有效地节省了PLC的I/O点,简化了硬件电路,并利用功能指令实现数据的存储和传输,能极方便地实现数据的在线输入或修改(如运行频率的修改)。为避免在系统运行中拨动开关可能给系统造成的影响,设置一个输入键,当确认各片拨盘都拨到位后再按该键,这时数据才被PLC读人并处理。

现代PLC在保持其强大的数字量控制能力的同时,基本都具备了模拟量信号检测、运算及输出控制能力,功能也日益完善。但是,各个生产厂家生产的PLC模拟量输入/输出模块的技术性能还是有一定差别,提供的功能指令在数目、格式及运算能力上也不尽相同。

从上面的程序可以看出,S7 -200系列PLC模拟量地址定义简单清晰,如数字量输人为IW,数字量输出为QW,而模拟量输入为AIW,模拟量输出为AQW,增加了一个代表模拟量( Analog)的字头,给使用带来了极大的方便。而在S7 -200系列PLC上集成的模拟调节电位器(对应特殊存储器标志SMB28和SMB29)在模拟量处理中作为不经常改变的参数的调节,使用起来也非常灵活,比如可作为采样次数预置值、信号调节等。

在工业现场中,来自控制现场的模拟量信号,常常会因为现场的瞬时干扰而产生较大的波动,使得PLC所采集到的信号出现不真实性。如果仅仅用瞬时采样值来进行控制计算,就会产生较大的误差,因此需要对输入信号进行数字滤波,来获得_一个较为准确的输入值。对输入信号进行数字滤波,主要是在程序设计中利用软件的方法、来消除干扰所带来的随机误差。常用的数字滤波方法有惯性滤波法、平均值滤波法、中间值滤波法等。本例采用平均值滤波法说明了其PLC程序的设计方法。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底