在实际的工业控制应用中,使用PLC的模拟量功能,实现对电机运行速度的调节也较为常见.

今天给大家分享一个简单的案例:通过PLC的输出端子实现对变频器的运行命令控制,通过PLC的模拟量输出信号来实现对变频器运行频率的调节,这里选择西门子S7-200SMART系列的PLC和台达VFD-M系列的变频。下面我们从接线、变频器参数设置、PLC控制程序的设计等几个方面详细为大家介绍

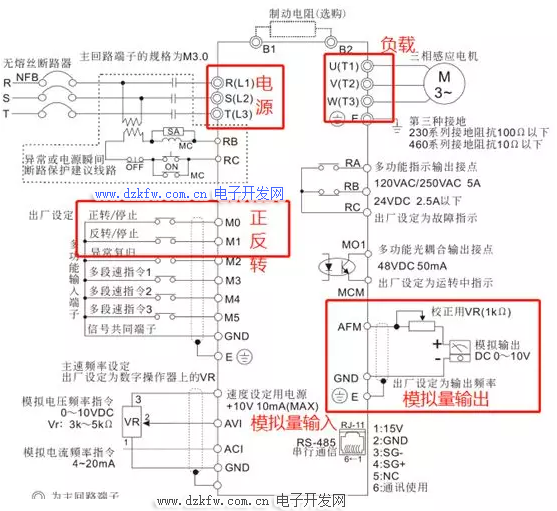

一、 PLC和变频器的接线01下图是VFD-M变频器的配线说明:

(1) 首先是变频器的电源端子R、S、T分别表示380V交流电的L1、L2、L3

(2) U、V、W分别表示三相异步电动机的接线端子

(3) M0-M5多功能端子表示正反转及多段速的控制,在本例中我们仅使用M0、M1对电动机的正反转控制

(4) 模拟量输入部分中的AVI与GND连接表示输入信号为+10V;ACI和GND表示输入信号为4-20MA的电流信号。本例中我们使用的是电压信号输入控制电动机

(5) 模拟量输出部分AFM和GND端子表示输出信号为0-10V直流电压,可接入模拟量模块的输入端用于检测运行频率的反馈

需要注意的是:实际变频器的电源端和接电机的端子均在一起,接线过程中务必一定要看清楚

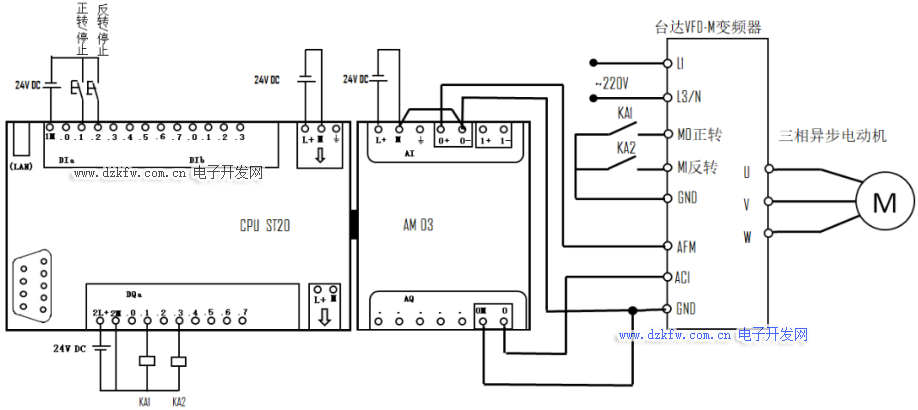

二、 PLC和模拟量模块及变频器的配线说明(1)200smart系列PLC分继电器型和晶体管型两类

(2)在下面的接线图中,由于台达VFM_D系列变频器中的多功能端子为无源点,所以我们采用中间继电器转接,利用中间继电器的辅助常开点进行控制

(3)本例需要使用模拟量做输出反馈,所以选用的模拟量混合模块EMAM03(2AI/1AQ)

(4)在模拟量模块组态时输入信号为两路为同一组信号类型

下图是PLC和模拟量模块及变频器的接线

如无法接入380V交流电时可接入220交流电

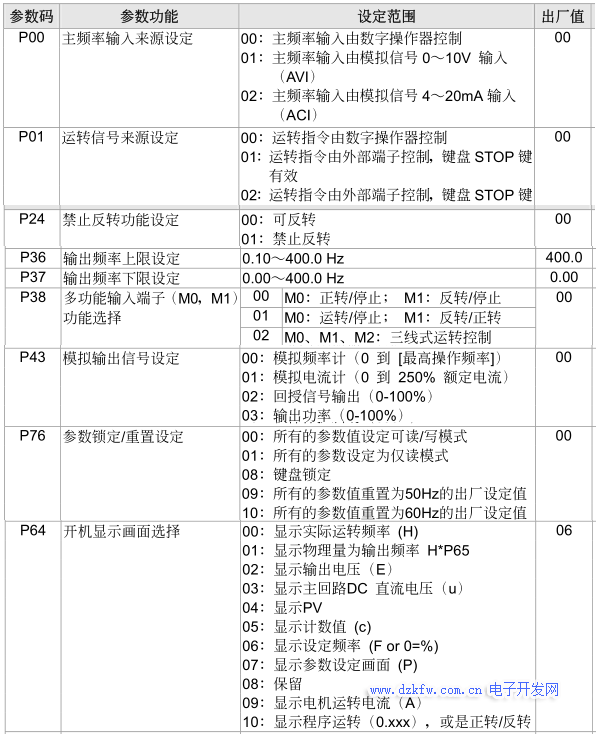

02变频器的参数设置

首先我们先对变频器恢复出厂设置,再根据控制方式找到对应的参数进行设置,设置完成后对变频器可进行断电再送电操作。

下面是针对本例子端子与模拟量控制需要设定的相关参数

1、 先把变频恢复出厂设置,P76参数设为09

2、 P00 参数设为:01

3、 P01 设为:02

4、 P24 设为:00

5、 P36 频率上限设为50HZ

6、 P37 频率下限设为0 HZ

7、 P38 设为00

8、 P43模拟输出根据需要设定对应的编号,本例默认设为00

9、 P64开机画面显示 可根据实际需要设定对应的编号

下面是详细的参数概览表

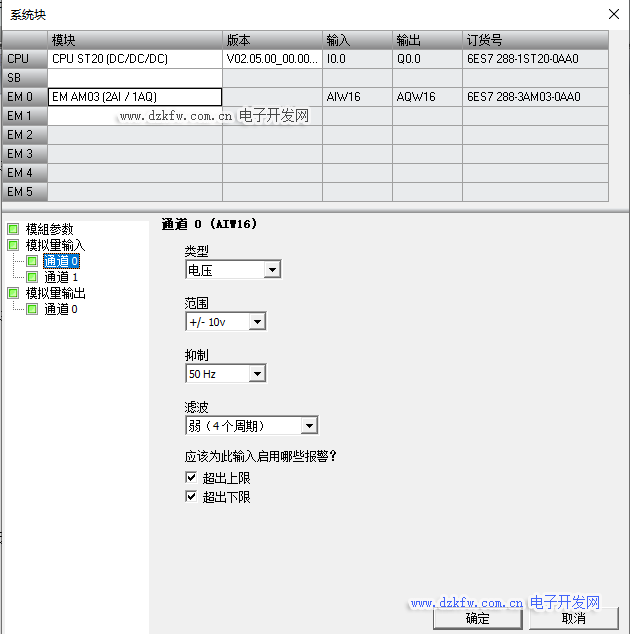

三、程序设计01 系统块的组态

(1) 打开STEP 7-MicroWIN SMART编程软件,新建项目并打开系统块添加CPU及模拟量模块

(2)对系统块的启动项设置为RUN模式;主要是因为默认为STOP模式,防止重新送电后CPU不能自动运行

(3)对模拟量模块进行组态 通道类型根据设置的信号类型选择,本例涉及到的模拟量输入输出均为电压信号,所以组态为电压信号.

组态如下图所示:

02程序的编写(1)在编写程序之前,因为涉及到模拟量的库文件,首先需要下载并添加模拟量库文件;

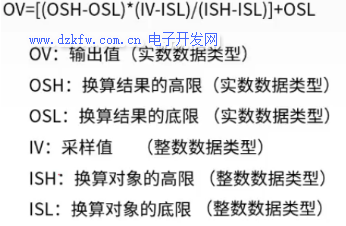

(2) 本例子使用的是库文件的形式编写的;库指令内部是根据下图的公式编写后生成的子程序进行调用;也可以根据公式自行编写换算程序,换算公式及符号含义如下:

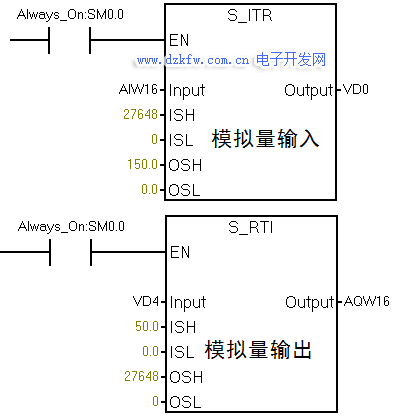

(3) 模拟量的库指令分别有模拟量输入和输出两条

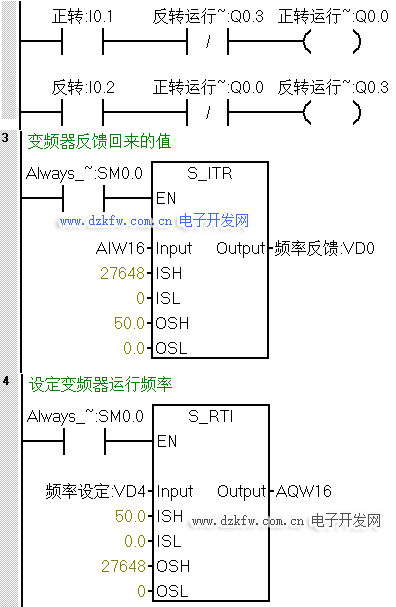

(4)编写PLC控制程序

详细的参考程序如下:

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底