一、应用背景与需求

工业机床的控制在工业生产自动化控制中占有重要的位置。在机床行业中,多工步机床由于其工步及动作多,控制较为复杂。采用传统的继电器控制时,需要的继电器多,接线复杂,因此故障多,维修困难,费工费时。采用PLC控制,可使接线大为简化,不但安装十分方便,而且保证了可靠性,减少了维修量,提高了工效。

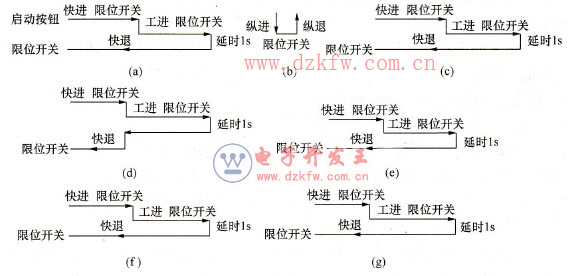

某多工步机床是用于加工棉纺锭子锭脚的一种加工机床,其锭脚加工工艺比较复杂,零件加工前为实心坯件,整个机械加工过程由7个刀具分别按照7个工步要求依次进行切削。7个工步依次为:钻孔、车平面、钻深孔、车外圆及钻孔、粗铰双节孔及倒角、精铰双节孔、铰锥孔,各工步的动作分解如图8-24所示。

本节以该锭脚加工机床的PLC控制为例,介绍PLC在多工步机床控制系统中的应用。

二、多工步机床PLC控制系统分析

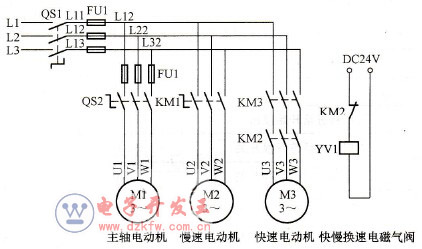

该锭脚加工机床的电气控制主电路如图8-25所示。

图8-24 锭脚加工过程示意图

(a)钻孔;(b)车平面;(c)钻深孔;(d)车外圆及钻孔;(e)粗铰双节孔及倒角;(f)精铰双节孔;(g)铰锥孔

图8-25 锭脚加工机床主电路图

使用该机床进行加工时,工件由主轴上的夹头夹紧,并由主轴电机M1带动作旋转运动。大拖板带动回转工作台作纵向进给运动,其进给速度由工进电机(慢速电机M2)、快进电机(快速电机M3)经电磁气阀YV1离合器带动丝杠控制。小拖板的横向运动由电磁气阀YV1气压驱动。

对于7把刀具,除了第2把刀(完成第2工步,即车平面)是由小拖板横向运动切削外,完成其余6个工步的6把刀均由大拖板带动回转工作台(六角)纵向运动切割,每完成一个工步,回转工作台转动一个工位,进行下一工步的切削。

为简明期间,本例只对刀具进给运动的控制进行分析与设计,刀具进给运动的控制过程如下:

(1)刀具进给的启动由启动按钮SB1发出启动指令。

(2)刀具进给运动过程中,各动作之间的转换由限位开关发出指令;纵向快进结束压合限位开关ST1,发出工进指令。

(3)工进结束压合限位开关ST2,发出延时指令,延时1s后开始纵向快退。

(4)纵向快退结束后压合限位开关ST3,发出横向进给指令,由第一工步转入第二工步,发出下一工步快进指令。

(5)横向进给结束压合限位开关ST4,发出横向退回指令及第三工步的快进指令,以后各工步的动作将重复第一工步的变化。

另外,各动作之间应设置互锁,即某一个动作进行时,应锁定另一个动作,如快进与工进互锁、纵进与纵退互锁等。

三、多工步机床控制系统硬件设计

1.输入/输出信号分析

根据对多工步机床控制系统的功能分析,可知其主要的输入和输出信号如下:

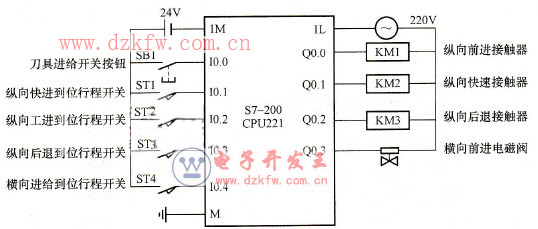

输入信号:控制多工步机床刀具进给加工的开始按钮1个,行程开关共有4个,包括纵向快进到位行程开关1个、纵向工进到位行程开关1个、纵向后退到位开关1个以及横向进给到位行程开关1个,所以输入信号共5路,需5个输入端子。

输出信号:主要是控制各类接触器以及电磁阀,包括纵向前进接触器、纵向快速接触器、纵向后退接触器以及横向前进电磁阀各1个,所以输出信号共4路,需4个输出端子。

2.PLC的输入/输出分配表

在对多工步转塔车床控制系统的各个硬件组成部分进行了详细分析后,可以对PLC主机的I/O点数进行分配,如表8-7所示。

表8-7 多工步转塔车床控制系统的I/O点数分配表

|

序号 |

名称 |

地址 |

说明 |

|

5路数字输入信号 | |||

|

1 |

刀具进给开始按钮 |

I0.0 |

SB1 |

|

2 |

纵向快进到位行程开关 |

I0.1 |

ST1 |

|

3 |

纵向工进到位行程开关 |

I0.2 |

ST2 |

|

4 |

纵向后退到位行程开关 |

I0.3 |

ST3 |

|

5 |

横向进给到位行程开关 |

I0.4 |

ST4 |

|

4路数字输出信号 | |||

|

1 |

纵向前进接触器 |

Q0.0 |

KM1 |

|

2 |

纵向快速接触器 |

Q0.1 |

KM2 |

|

3 |

纵向后退接触器 |

Q0.2 |

KM3 |

|

4 |

横向前进电磁阀 |

Q0.3 |

YV1 |

3.PLC的选型

通过对各个输入和输出信号进行分析后可以得知,该多工步机床控制系统中有5个数字量输入信号和4个数字量输出信号,共需9个I/O点,根据I/O点数和容量,本实例可以选择S7-200系列PLC中的CPU221作为控制主机。

4.硬件接线图

根据PLC的输入/输出分配表,可以画出如图8-26所示的多工步机床PLC控制主机的硬件接线图。

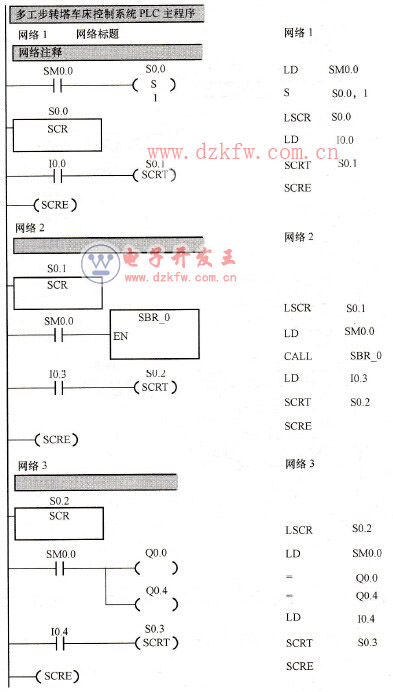

四、多工步机床PLC控制系统软件设计

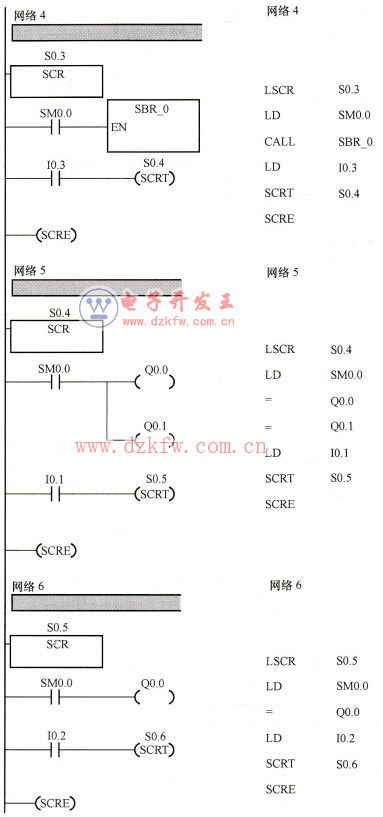

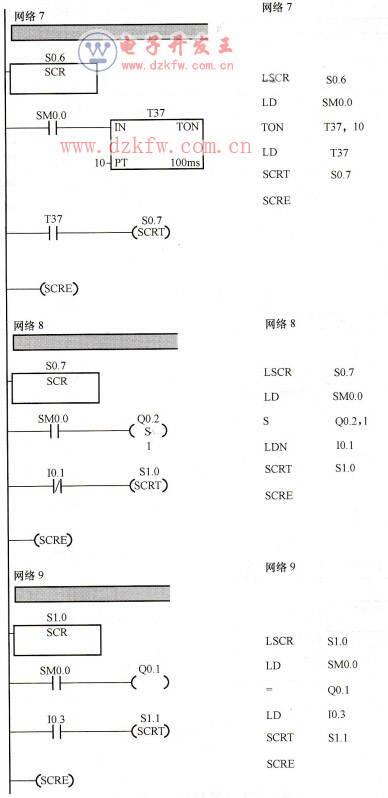

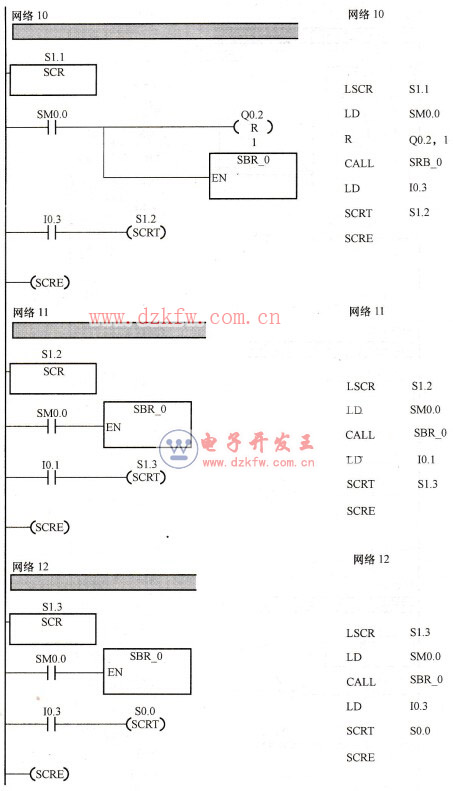

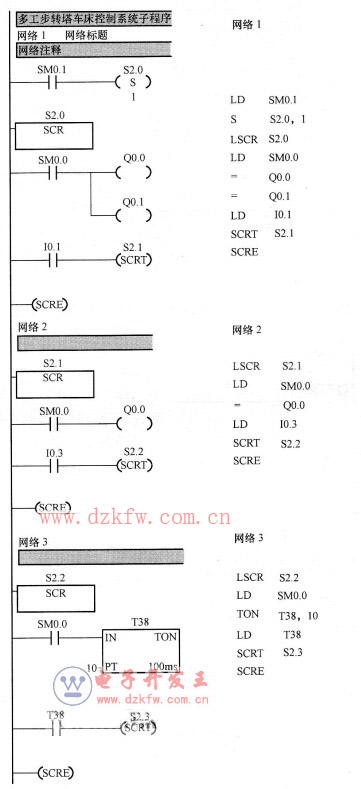

根据多工步转塔车床加工棉纺锭子、锭脚的加工工序,采用顺序控制指令可以编写出多工步转塔车床控制系统的PLC梯形图及语句表,如图8-27所示。

图8-26 多工步机床控制硬件接线图

图8-27 多工步转塔车床控制系统的PLC梯形图及语句表

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底