医药、食品行业有许多需要进行装罐的工作,例如,胶囊或者药丸颗粒的装瓶、颗粒状食物的装瓶或者装盒等。传统的加工方法是采用人工操作,效率很低,又容易产生颗粒数目差错,而且工人劳动强度过大、不卫生。

自动数粒机控制系统,在制药厂、食品厂等要求定粒数包装的行业非常流行。以100粒一小瓶包装为例,使用数粒机来确定药丸粒数非常方便。数粒机结构非常简单,但编程的算法是非常重要的,否则很难达到较高的控制精度。由于PLC具有功能齐全、应用灵活、维护容易、稳定可靠等特点,应用于数粒机时既方便又快捷,所以在自动数粒机控制中得到了广泛的应用。本节将介绍如何采用PLC来实现颗粒的自动灌装。

一、 系统概述

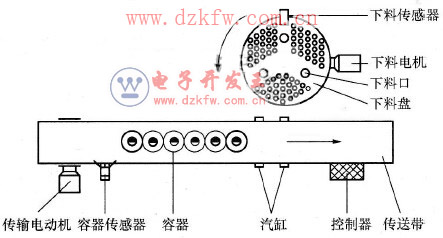

如图11-16所示,自动数粒机由机架、传输机构、下料机构、供料机构和控制器等部分组成。自动数粒机的传送带由传输电动机拖动,用于传送将要灌装的容器。下料机构包括下料电动机、下料盘、下料道和出料口。下料盘由下料电动机拖动,将下料盘上的待装物送到下料道,再经过料口装入容器中。供料机构是用于向下料盘提供装物品的机构,它由螺杆供料器和储料箱组成。自动数粒机有3个传感器,一个是容器传感器,用来检测传送带上是否有容器;另一个是下料传感器,用来检测下料盘的每一等份的袋装物品是否全部掉入下料道,这里选用检测距离为10mm的接近开关作为下料传感器;最后一个是料位传感器,用于检测下料盘是否需要供料,这里采用双位控制开关作为料位传感器,安装在下料盘中。

图11-16 自动数粒机的结构简图

自动数粒机的工作过程可简单描述如下:自动数粒机启动后,传输电动机运行,传送带将待灌装的容器送到出料口,在出料口的左右两侧装有两个汽缸,一个是进容器汽缸,另一个是挡容器汽缸,当进容器汽缸缩回而挡容器汽缸伸出时,传送带将容器送到出料口,然后进容器汽缸再伸出,将位于出料口的容器锁定位置,为灌装做好准备。容器到位后,下料电动机启动运行,带动下料盘旋转,下料盘是分成几个等份、而每等份钻有数目相同的1圆孔的圆盘,下料盘倾斜安装,上方为待装物品,下方是一块刻有一个下料孔的圆板。当下料盘旋转(伴随有振动)时待装物品掉人圆口,每个圆孔携带一个待装物品使预定数目的待装物品随下料盘一起转动,当圆孔经过下料孔时待装物品下落到下料道,经出料口装入容器内。这样,下料盘的每一等份还没有达到出料口之前就已将大等份的待装物品经出料口装入容器内。待等份的待装物品全部进入容器内,挡容器汽缸收回,放走这个已经装满的容器,完成对该容器的灌装流程。已经灌装的容器离开后,当容器汽缸伸出同时进气缸缩回,下一个容器到位,准备接下一等份的待装物品,开始新的工作循环。

二、控制要求

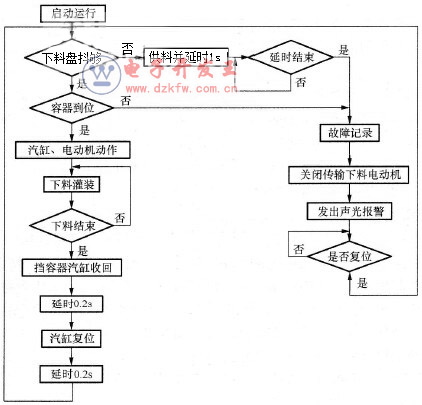

自动数粒机工作流程图如图11-17所示,对系统的控制提出了以下要求:

图11-17 自动数粒机工作流程图

(1)自动数粒机启动后传输电动机运行,控制器应检测容器是否到位和下料盘是否有足够的待装物品,只有这两个条件都满足才能启动下料电动机。

(2)自动数粒机在运行中一旦检测不到容器或者下料盘的待装物品不足时,立即停车并发出声光报警;停车后经手动复位系统才能恢复运行。

(3)为了能调节灌装速度,自动数粒机的下料电动机采用变频调速。传输电动机采用单相电动机,无需调速(自动数粒机的灌装速度和下料速度有关,与传输电动机的速度无关)。

(4)由于自动数粒机的下料道较长,待装物品经下料孔到出料口的时间较长(大约2s),为了提高灌装速度,挡容器汽缸和进容器汽缸动作应迅速。

(5)应具有紧急停车的功能。

三、控制系统硬件设计

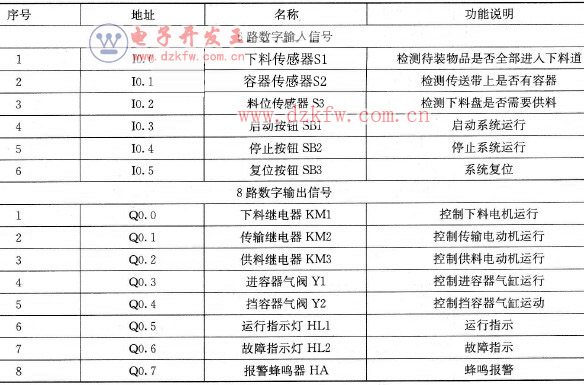

1.输入/输出信号分析

根据自动数粒机工作原理概述,可知该自动数粒机PLC控制系统的输入信号有:检测待装物品是否全部进入下料道的下料传感器1个,检测传送带上是否有容器的容器传感器1个,检测下料盘是否需要下料的下料传感器1个,系统启动、停止、复位按钮各1个,共需要6个输入端子。

输出信号有:控制下料电动机运行的下料继电器1个,控制传输电机运行的传输继电器1个,控制供料电动机运行的供料继电器1个,控制进容器气缸运动的进容器气阀1个,控制挡容器气缸运动的挡容器气阀1个,系统运行指示灯1个,故障指示灯1个,报警蜂鸣器1个,所以共需要8个输出端子。

2.PLC输入/输出分配表

根据上述对自动数粒机PLC控制系统的输入/输出信号分析,可设计如表11-2所示的PLC输入/输出地址分配表。

表11-2 PLC的输入/输出分配表

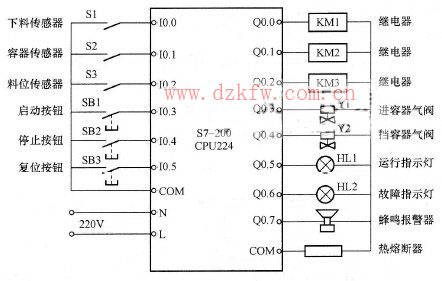

3.PLC选型

由于控制系统共需要6个输入端子、8个输出端子,参看表2-1,本实例中选用西门子公司的S7-200系列小型机CPU224,该型号CPU提供14个输入点、10个输出点,符合系统的要求。

4.PLC硬件接线图

根据PLC的输入/输出分配表,可设计如图11-18所示的PLC硬件接线图。

图11-18 PLC硬件接线图

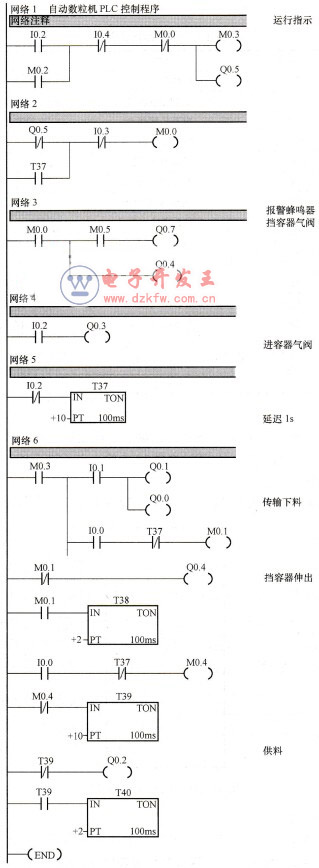

四、PLC控制程序

自动数粒机的梯形图如图11-19所示,有了梯形图后就不难写出自动数粒机的控制程序,将其通过个人计算机编程系统输入PLC,即可对自动数粒机进行控制。

图11-19 自动数粒机的PLC控制梯形图

五、总结

该自动数粒机采用光电效应原理,当药粒下落时,通过光电传感器产生的脉冲信号输入到高速PLC编程控制器,再通过电路和程序的配合实现计数功能,能保证其数粒准确度。容器由输送机连续供给,当容器中填装的药片数量满足PLC编程设定的参数值时,由气动装置间歇换容器。该系统采用独立的光学检测系统,可避免由粉尘造成的影响,从而保证高水准数粒精度和速度;操作简便,定位、换位精度高;可广泛应用于药品、食品、化工等行业包装线上片剂、丸药、软硬胶囊、素片、糖衣片等其他形状物料计数灌装之用。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底