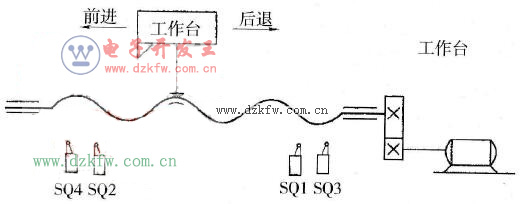

工作台自动往返循环工作示意图如图2-102所示。工作台的前进、后退由电动机通过丝杠驱动。控制要求如下。

(1)自动循环工作。

(2)点动工作(供调试用)。

(3)单循环运行,即工作台前进、后退一次循环后停在原位。

(4)8次循环计数控制。即前进、后退为一个循环,循环8次后自动停在原位。

图2-102 工作台自动往返循环工作示意图

编制工作台自动往返循环工作的PLC程序是本节解决的主要问题。

1.设计电路分析

工作台前进与后退是通过电动机正反转来控制的,所以,完成这一动作只要用电动机正反转控制基本程序即可。

工作台控制方式有点动和自动连续控制方式,可以采用程序(软件的方法)实现两种运行方式的转换,也可以采用控制开关SA1(即硬件的方法)来选择。设控制开关SA1闭合时,工作台工作在点动控制状态,SA1断开时,工作台工作在自动连续控制状态。

工作台有单循环与多次循环两种状态,也可以采用控制开关来选择。设SA2闭合时,工作台实现单循环工作,SA2断开时,工作台实现多次循环工作。

多次循环工作要限定循环次数,所以选择计数器进行控制。

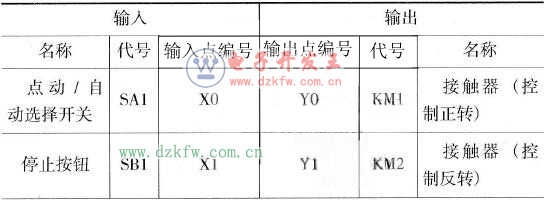

2.分配PLC的输入/输出点数

PLC的输入/输出点数分配见表2-12所示。

表2-12 PLC的输入/输出点数分配

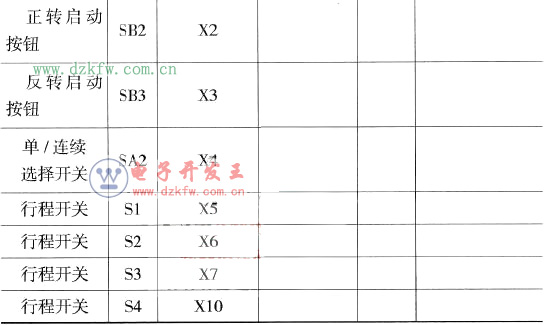

3.画出PLC接线图

PLC接线图如图2-108所示。

图2-108 PLC接线图

4.设计控制程序

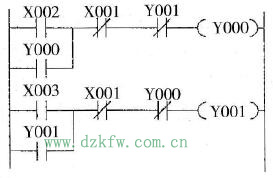

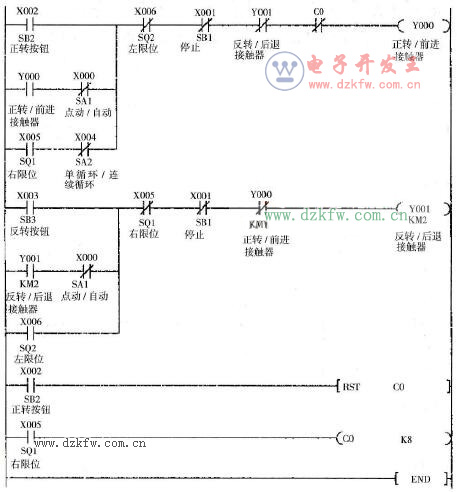

(1)根据控制对象,设计基本控制环节的程序。控制对象是工作台,其工作方式有前进、后退,电动机正转时,通过丝杠使工作台前进;电动机反转时,通过丝杠使工作台后退。因此,基本控制程序应是正反转控制程序,梯形图如图2-109所示。

图2-109 梯形图

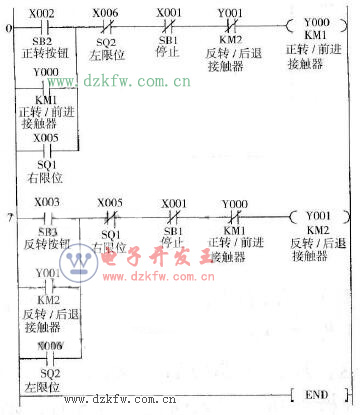

(2)实现自动往返功能的程序设计。分析工作台自动往返的工作过程可知,工作台前进中撞块压合SQ2后,SQ2动作,X6常闭触点应先断开Y0线圈,使工作台停止前进,然后X6常开触点再接通Y1线圈,使工作台后退,完成工作台由前进转为后退的动作,同样道理,撞块压合SQ1后,工作台完成由后退转为前进的动作,梯形图如图2-110所示。

图2-110 自动往返功能控制程序的梯形图

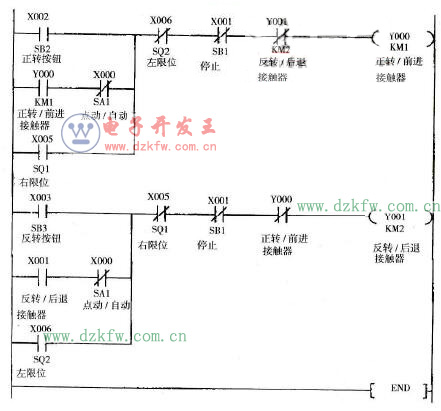

(3)实现点动程序功能程序设计。根据点动控制的概念可知,如果解除自锁功能,就能实现点动控制与自动控制,设SA1闭合后,实现工作台点动控制,梯形图如图2-111所示。在梯形图中,利用X0分别与实现自动控制的常开触点Y0、Y1串联,实现点动与自动控制的选择。SA1闭合后,输入继电器X0线圈得电,则X0常闭触点断开,使Y0、Y1失去自锁作用,实现了系统的点动控制。

图2-111 工作台点动控制程序梯形图

(4)实现单循环控制程序的设计。单循环工作方式是指按启动按钮后,工作台由原位前进,当撞块压合SQ2后工作台由前进转为后退,后退到原位后撞块压合SQ1后,使工作台停在原位。由分析可知,如果撞块压合SQ1,则X5常闭触点断开,使Y1线圈失电,工作台停止后退。在X5常开触点闭合后,只要不使Y0线圈得电,工作台就不会前进,这样便实现了单循环控制。

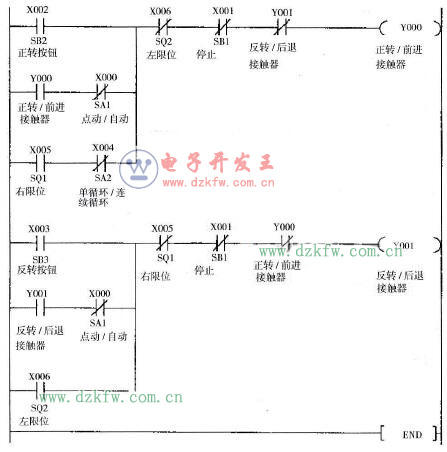

采用开关SA2选择单循环控制,当SA2闭合后,输入继电器X10线圈得电,X4常闭触点断开,与X4常闭触点串联的X5常闭触点失去作用,即在X5常开触点常闭后,Y0线圈也不能得电,工作台不能前进。梯形图如图2-112所示。

图2-112 单循环控制程序梯形图

(5)循环计数功能程序设计。工作台由前进变为后退并使撞块压合SQ1后,为1次工作循环。要求工作台循环8次后自动停在原位,可由计数器累计工作台循环次数。计数器的计数信号由X5 (SQ1)提供,梯形图如图2-113所示。梯形图中X2信号为启动信号,X2闭合时系统启动,同时计数器清零,为计数循环次数准备。SQ1被压合8次后,X5便通断8次,就有8个计数脉冲输入,C0线圈得电。C0常闲触点断开,使Y0线圈不可能得电,工作台停在原位。

图2-113 循环计数梯形图

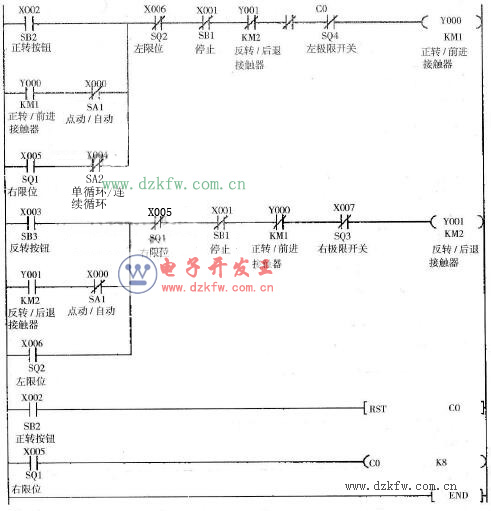

(6)设置必要的保护环节。工作台自动往返控制,必须设置限位保护,SQ3与SQ4分别为后退和前进的限位保护,如图2-114所示。

图2-114 带有限位保护的控制程序梯形图

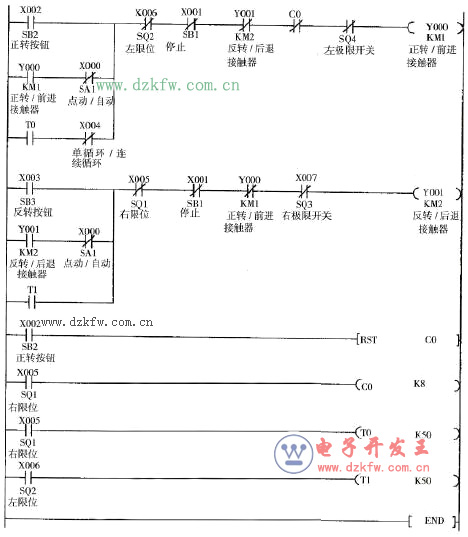

(7)工作台在两端停留5s后再返回。工作台循环工作完整程序的梯形图如图2-115所示。

图2-115 工作台循环工作完整程序的梯形图

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底