一、恒温控制装置的工艺过程及控制要求

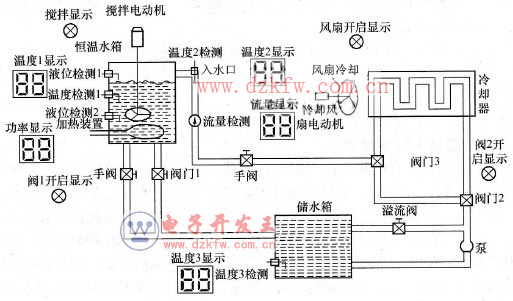

图8-13为恒温水箱控制装置的构成示意图。它由恒温水箱箱体、加热装置、搅拌电动机、冷却器、冷却风扇电动机、储水箱、温度检测装置、温度显示,功率显示、流量显示、阀门及有关的状态指示器等部件构成。恒温水箱在工厂或实验室为使用者提供恒温水环境。

图8-13 恒温控制装置构成示意图

恒温水箱控制系统要求控制水温保持在20~80℃之间的某整数设定值。设定值可通过两位拨码开关设定。当水温低于设定值时。采用电加热升温,加热功率约1. 5kW。当水温高于设定值时,放部分热水到储水箱中并从储水箱中泵入冷水,当储水箱中水温高于设定值时,启动冷却风扇并使水流经冷却器。水箱的搅拌器是为了水温均匀而设的。两个液位检测开关分别用来检测水的深度。其中下部液位开关置1表示箱中水达到可以工作的最低水位。上部液位开关置1表示箱中水已满。系统水箱控制系统设有三处温度传感器,分别用于测量恒温水箱的水温、储备水箱中的水温及水箱入水口处的水温。温度传感器为模拟量传感器,测量范围为0~100℃,输出0~10V DC电压量。系统中水的流动可采用电磁阀或手动阀开关控制。阀门1用于将恒温水箱中水放入储备水箱,阀门2及阀门3用于将储备水箱中水泵入恒温水箱,这里有两条通道,当阀门2及阀门3通电时水流经冷却器,不通电时不流经冷却器。这三只均为电磁阀。手阀用于应急时的一些操作。管路中设有水泵,为水流动提供动力,水的流速由叶轮计量并通过PLC显示,不用于自动控制。系统要求为恒温水箱水温、储水箱中的水温、水箱入水口处的水温,水的流速及加热功率5项数据设置两位LED数值显示。三只电磁阀的通、断状态,搅拌电动机和冷却风扇电动机的工作状态设指示灯显示。系统还要求具有报警功能,如当启动泵时无流量,或加热时无温度变化则发出报警信号。

综合以上控制要求,本系统的工作过程可以是这样的:当设定水温后(在拨码开关上设定温度后按设定按钮完成设定),如水箱中水少则启动水泵向恒温水箱中注水,当水位达到水箱下部液位开关时启动搅拌电动机,测量水温并与设定值比较;若温度小于设定值,则开始加热。若水温高于设定值时,进冷水,当储备水箱水温高于设定值时,采用进水与风机冷却同时进行的方法实现降温控制。当水温高于设定值且水箱水位达到上部水位时放掉部分热水。

二、控制方案分析

由系统的工艺过程及控制要求知,本系统的工作实质是根据恒温水箱及储备水箱中水的温度,决定系统的工作状态:或加热搅拌,或经两个路径(冷却及不冷却)为恒温箱供入冷水。由于温度传感器为模拟量传感器.系统中三处温度对应的模拟量均需变换为数字量供PLC运算处理。为了提高加热的快速性及系统的稳定性,加热拟采用可调压的可控电源,且电源的功率采用PID规律调控。可调压电源为电压量控制方式。这样系统输入及输出均需模拟A/D、D/A转换单元。本系统中还有流量显示要求.拟选用叶轮式流量计,并用PLC的高速计数器对流量计输出脉冲汁数的方式测定流量。

为了方便温度、流量、功率的显示并减少投资。拟采用同一组输出口驱动数码显示器分时完成5处显示,译码片选信号也用PLC的输出口控制。从总体控制功能来说,系统为温度值控制下的加热或冷却系统,输入量为温度值、液位值、流量值,输出为搅拌电动机、冷却风扇电动机及电磁阀的动作与自动调节的加热功率。

三、系统的配置及I/O地址表

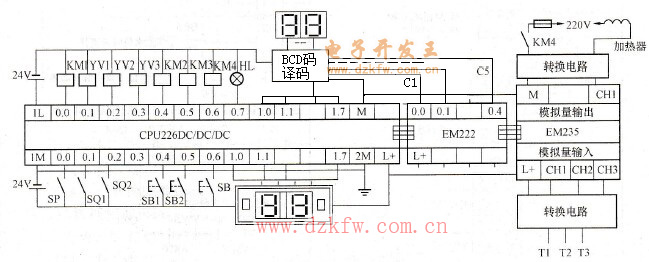

统计本系统的输入信号有启动开关、停止开关、液位开关、流量检测信号、温度传感信号等。输出的控制对象有水泵、水阀、冷却风机、搅拌电动机、加热装置及温度显示装置等,主要输入、输出器件的名称见表8-6所列。结合输入、输出信号及控制功能,本系统选用CPU226DC/DC/DC型PLC一台,扩展8数字量输出EM222及4模拟量输入1模拟量输出EM235各一台构成控制系统。选用晶体管输出型PLC是基于输出口连接的数码管动态显示的需要。恒温水箱控制装置的I/O地址及接线图如图8-14所示。三只电磁阀的通、断状态,搅拌电动机和冷却风扇电动机的工作状态指示灯均采用PPLC机外安排.直接并接在接触器或继电器的线圈上,未在图中表示。

表8-6 恒温控制系统输入、输出器件及地址安排

图8-14 恒温控制装置梯形图

四、控制程序及说明

控制系统软件用程序语言描述系统的工作任务。结合恒温水箱的工作内容。程序有以下两大任务。

(1)完成系统设置,完成传感器送来数据的处理,并转化为系统工作所需格式,安排输出数据的工作方式等。本例中指扩展模块工作状态的设置及检查,三处温度及流量值的读人与处理,显示机构的安排等。本项工作类似于系统工作前的准备。

(2)系统正常工作时的调控过程。本例中指水泵、风机、阀门的控制过程。

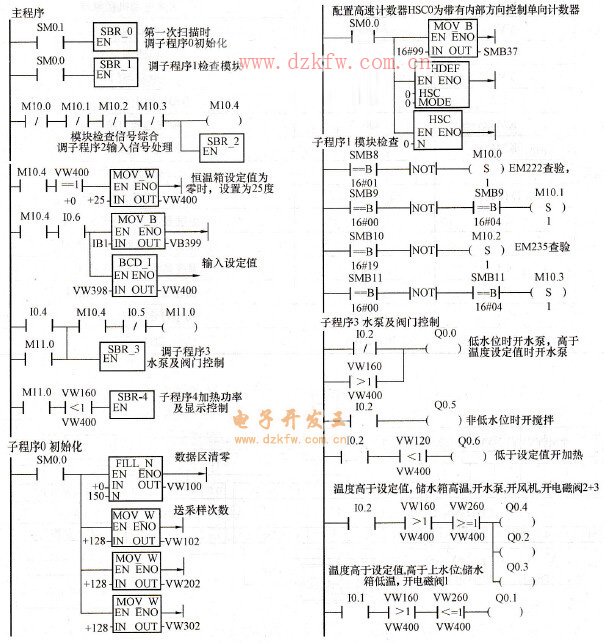

经删减简化的控制程序如图8-15~图8-17所示。由于程序内容较多,本例采用主子程序结构。其中主程序规划子程序的执行。子程序0完成系统初始化,子程序1完成模块检查,子程序2为输人数据的处理,子程序3完成系统的调节控制过程,子程序4为输出显示。以上子程序中,从任务出发分类,只有子程序3是属于任务2的。其余均为任务1的。

以上程序中,子程序0初始化完成了数据区清零,设置采样次数及设置高速计数器的工作。高速计数器是PLC配置的用于机外高频脉冲计数的计数器,本例中流量脉冲从I0.0口中输入PLC,由高速计数器统计单位时间的脉冲数并换算为流量。

图8-15 恒温水箱主程序及子程序0、子程序1、子程序3

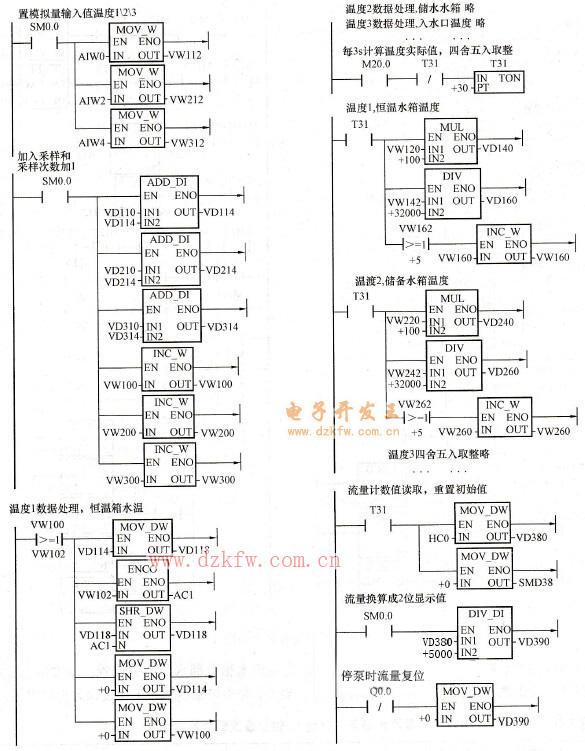

图8-16 恒温水箱子程序2

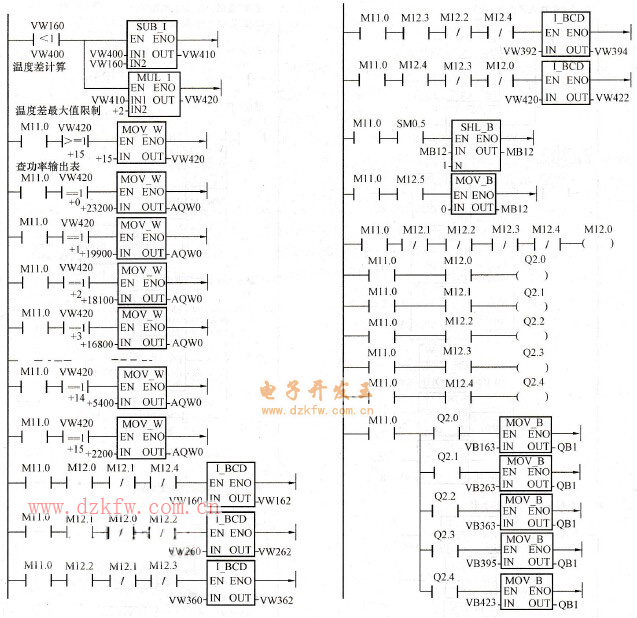

图8-17 恒温水箱子程序4

以上程序中子程序2完成温度及流量数据的处理任务。本例中温度值安排了平均值计算,为128次采样数据相加再取平均值,这可以提高采样的准确性。温度值为了与给定及显示对应,采用了二位整数,为安排的四舍五人的计算。

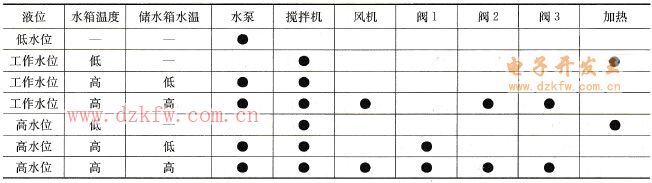

子程序3为工作过程控制。主要是以温度,液位控制阀门及电动机的工作。这部分程序看来比较简单。程序的安排主要根据表8-7进行。表中工作水位指达到水箱下部液位开关位置及以上。低水位为未达到水箱下部液位开关位置,高水位为达到水箱上部水位开关位置。温度的高低都是相对温度设定值而言的。“●”为该项输出工作。表8-7是由恒温水箱的工作过程分析绘出的。

表8-7 恒温水箱各工况输入/输出量逻辑关系表

注:●-该项输出工作。

子程序3中的温度控制方法主要是比较指令.这在数据控制中是很常见的。

子程序4为加热及显示控制。本例中加热功率的大小为PLC模拟量输出电压控制。本例采用了查表法PID。这里的表指的是由加热装置的触发特性及PID控制要求设定的一组数据,数据的选择由温差控制。因而子程序4中有温度差计算及乘2的内容。查表则指由温度差决定的送数大小,大小不同的数送到模拟量输出单元后即可使图8-14中转换单元输出不同的功率。

子程序4中温度、流量及功率的显示是分时的。这主要通过移位指令实现。另外报警有关程序已略去。

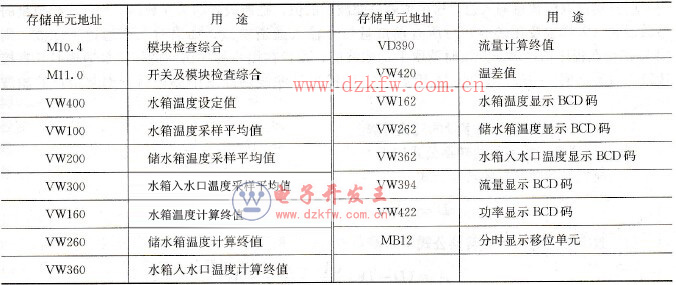

虽经简化,程序仍较长,为了方便阅读,特将程序中所用存储单元用途列表如表8-8所示。

表8-8 恒温水箱程序中使用的主要存储单元

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底