| 主要性能 | |

| 主要性能 | 集成14输入/10输出共24个数字量I/O点,2输入/1输出共3个模拟量I/O点,可连接7个扩展模块,最大扩展至168路数字量I/O点或 38路模拟量I/O点 |

|---|---|

| 其他性能 | 20K字节程序和数据存储空间,6个独立的高速计数器(100KHz),2个100KHz的高速脉冲输出,2个RS485通讯/编程口,具有PPI通讯协议、MPI通讯协议和自由方式通讯能力 |

| 特点 | 本机还新增多种功能,如内置模拟量I/O,位控特性,自整定PID功能,线性斜坡脉冲指令,诊断LED,数据记录及配方功能等。是具有模拟量I/O和强大控制能力的新型CPU。 |

| 产品尺寸 | 140×80×62mm |

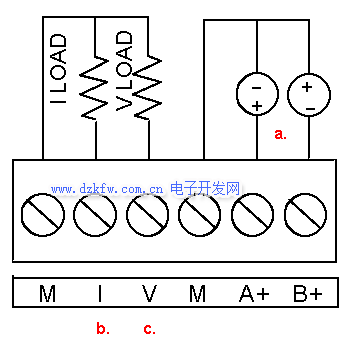

CPU 224 XP本体集成的模拟量I/O接线图如下:

图1. 接线图

图中:

此处表示A+和B+都可以接±10V信号

电流型负载接在I和M端子之间

电压型负载接在V和M端子之间

变频器对200 PLC模拟量模块干扰的解决措施

在实际的工业自动化现场中,变频器经常会对200 PLC控制系统产生干扰,特别是模拟量模块,导致模拟量信号变化很大且不稳定,或者模拟量信号直接超限。针对变频器干扰引起的信号波动或超限,可考虑以下解决措施:

1. 增加变频器自身的抗干扰措施(例如,进线电抗器、出线电抗器等,具体内容可咨询变频器厂家技术支持);

2. 针对200 PLC可从两方面进行考虑:

软件层面:

(1) 使用模拟量输入滤波器,可适当增加模拟量采样数和扩大死区值;

(2) 在使用模拟量输入滤波器后,用户亦可另行编制自己的滤波程序,对模拟量输入信号进行“二次”滤波;

硬件层面:

(1) 接至模拟量模块的AI信号尽量使用屏蔽电缆,屏蔽层单端接地(是在屏蔽电缆的一端将金属屏蔽层直接接地,另一端不接地或通过保护接地);

(2) 模拟量模块接地,并确认接地电阻是否合适;

(3) PLC与变频器及PLC控制电缆与变频器的动力电缆分开放置及铺设,电源亦分别配置;

(4) 传输距离较远时,尽量采用4-20mA的电流信号;

(5) 在传感器及PLC模拟量通道两端各增加一个信号隔离器;

(6) 如果使用RS485总线网络,那么总线两端需要终端电阻;

(7) 以上措施都无效的情况下,可考虑更换模拟量模块,是不是模块损坏导致读取数据错误。

常问问题

![]() CPU 224 XP本体上有没有电流信号模拟量输入?

CPU 224 XP本体上有没有电流信号模拟量输入?

没有。

![]() CPU 224 XP本体上的模拟量输入为何响应速度是250ms,不同于模拟量扩展模块的数据?

CPU 224 XP本体上的模拟量输入为何响应速度是250ms,不同于模拟量扩展模块的数据?

是这样的。CPU 224 XP本体上的模拟量I/O芯片与模拟量模块所用的不同,应用的转换原理不同,因此精度和速度不一样。

![]() CPU 224 XP的本体模拟量I/O如何寻址?

CPU 224 XP的本体模拟量I/O如何寻址?

CPU 224 XP本体上的模拟量输入通道的地址为AIW0和AIW2;模拟量输出通道的地址为AQW0。

![]() CPU 224 XP后面挂的模拟量模块的地址如何分配?

CPU 224 XP后面挂的模拟量模块的地址如何分配?

S7-200的模拟量I/O地址总是以2个通道/模块的规律增加。所以CPU 224 XP后面的第一个模拟量输入通道的地址为AIW4;第一个输出通道的地址为AQW4,AQW2不能用。

![]() CPU 224 XP上的模拟量输入是否需要在“系统块”中设置滤波?

CPU 224 XP上的模拟量输入是否需要在“系统块”中设置滤波?

由于CPU 224 XP本体上的模拟量转换芯片的原理与扩展模拟量模块不同,不需要选择滤波。

![]() 怎样使用 S7-224 XP 的模拟量输入通道接收电流信号?

怎样使用 S7-224 XP 的模拟量输入通道接收电流信号?

S7-224 XP 的两路模拟量输入通道被出厂设置为电压信号(0-10V)输入。为了能够输入电流信号,必须在 A+ 与 M 端 (或 B+ 与 M 端) 之间并入一个500 欧姆的电阻。

与传感器以及电压源的两线制连接方式如图2 所示:

图2

与传感器以及电压源的 3 线制连接方式如图 3 所示:

图3

与传感器以及电压源的 4 线制连接方式如图 4 所示:

图4

与电压输出的变送器及电流源的 4 线制连接方式如图5所示:

图5

注意:

在所有的连接方式中都必须确保外接电流源具有短路保护以防损坏。

以上所示的各种连接方式同样适用于LOGO!基本型 (LOGO! 24?和 LOGO! 12/24) 的模拟量输入。

因为没有充分隔离,外接电阻也可成为干扰源。

为了得到尽量的测量结果,推荐使用公差尽可能小的电阻。

应确保当在500欧电阻两端施加大 28.8V 的电压时,输出功率为 1.66W。 市面上流通的电阻的功率大都是 0.25W到 0.5W。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底