多圈绝对式编码器的应用原理

01概述

多圈绝对式编码器是可以实现大量程高精度轴角位移测量的数字测角仪器,比单圈编码器多了一个记录编码器旋转圈数的记录,可以把单圈编码器的测量范围扩展几百甚至上千倍。本文主要是研究实现多圈绝对式编码器的几种应用原理,针对不同类型的多圈计数原理总结出各种原理的优缺点。

传统伺服电机所配备的增量式编码器和单圈绝对式编码器只能识别一圈以内的位置信息,增量式编码器在正常工作前还得确定参考点位置,这些都制约了交流伺服电机的工作效率和使用范围。配备了可以识别旋转角度和转动圈数的多圈绝对式编码器后,新一代交流伺服电机可以克服这些限制,为工业自动化应用提供了更为广阔和灵活的机会。在生产自动化、运动控制、执行机构、机器人技术中,交流伺服电机得到了广泛的应用。

单圈绝对式编码是把一圈范围内的每一个角度转换成数唯一数字位置形式输出,但随着市场应用要求的提高,单圈编码器难以满足日渐智能化和效率化的工业控制市场。比如机器人,通过机器人的减速器,伺服电机需要转动几十圈才能实现机器臂的一定角度转动,在机器人上电后,如果控制系统仅能获得单圈位置数据是不足以确定当前关节轴的角度位置,必须要进行回零点操作,机器人是安装在生产线上的,这会产生严重的不安全因素。又如在机床上的伺服电机配套了多圈编码器,在机床每次上电后,系统都能获取到目前单圈值和多圈值,直接可以确定刀具目前所在位置,不需要进行回零点操作即可进入工作模式,大大提升了机床的使用效率。

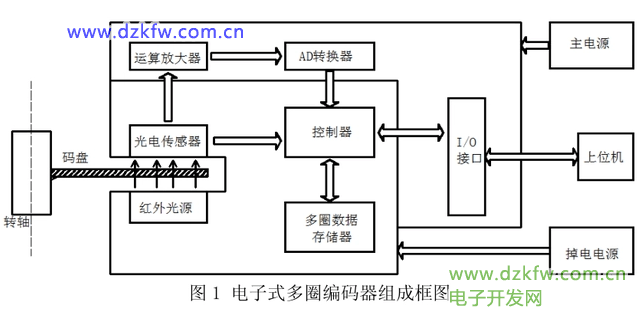

02电子式多圈绝对编码器

电子式多圈绝对编码器是通过把多圈值数据以二进制形式保存到存储器中,编码器在正常供电的时候,每当多圈值发生的变化都需要把多圈值写到存储器中。从理论上来说多圈值的存储容量由存储器的大小所决定的,也就是说多圈值的计数量可以无限大。但是随着多圈计数位的增加,对存储器、控制器来说都会提高它们的工作负荷,同时还会增加了输出数据帧的长度,降低了通信效率,增加数据错误的风险。目前市场上主流的多圈绝对式编码器通常使用 12 位(4096)多圈计数。

使用电子记忆式多圈编码器,其多圈值发生变化时电子器件进行存储操作,但在当主供电电源断开后,若编码器发生转动并且产生多圈数据进位或降位,电子器件将无法记忆多圈数据的变化,上电后就会读取到错误的多圈数据,所以需要在编码器内部或者外部添加一个电池供电电源。在主电源掉电后,主电路进入休眠模式,光源、光电池和控制器每隔一定时间(250ms)扫描一次检测编码器单圈位置是否发生变化,当单圈部分产生零点跳变时才会把新的多圈值写进存储器。

由于电子式多圈编码器在主电源断电后需要电池供电,掉电后一般要求电池供电寿命能达到 1 年以上(实际供电时间根据掉电后主轴转动情况及环境温度有所有不同),这就决定了该款编码器每隔一定时间需要对其上电进行充电,若电池电能完全耗掉后,编码器需要重新设定多圈零点,增加了后期维护难度。

03齿轮光电式多圈绝对编码器

齿轮光电式多圈编码器是由 1 个单圈绝对式光电编码器和 1 个多圈计数器模块组合而成的,多圈计数器模块里面包含了 3 组绝对式光电编码器,每组编码器能输出 4 位绝对位置值,通过串联组合形成了 1 个12 位的多圈计数器模块。通过单圈编码器的齿轮转轴与多圈计数模块中的单圈传动齿轮咬合,可以让多圈模块与单圈编码器同步计数。通过传动齿轮,每组计数器负责计量不同数据位的多圈数,其中每一级计数器的光电码盘上面刻画了 4 位的二进制格雷码,同时码盘也是传动齿轮负责下级码盘的传动。由此可见,计数器中的光电码盘的制作需要满足光源和光电池的透光率要求,同时也需要满足齿轮传动的硬度要求,故通常采用光学树脂作为计数器码盘材料。

一、二、三级计数码盘上均刻画了 4 条码道的格雷码,多圈计数模块中各码盘之间的传动比关系如下:

单圈传动齿轮:一级计数码盘 = 16:1;

一级计数码盘:二级计数码盘 = 16:1;

二级计数码盘:三级计数码盘 = 16:1;

各级计数码盘之间分别通过各自的过渡齿轮达到上述传动比关系从而实现编码器的多圈计数。编码器上电转动时,多圈计数器同时进行多圈计数工作。当编码器掉电并发生旋转时,单圈主轴通过齿轮仍然带动多圈计数器齿轮转动,重新上电读取多圈计数器数据即可以获取到正确的多圈数据,并不需要额外添加电池供电即可实现不间断多圈计数。

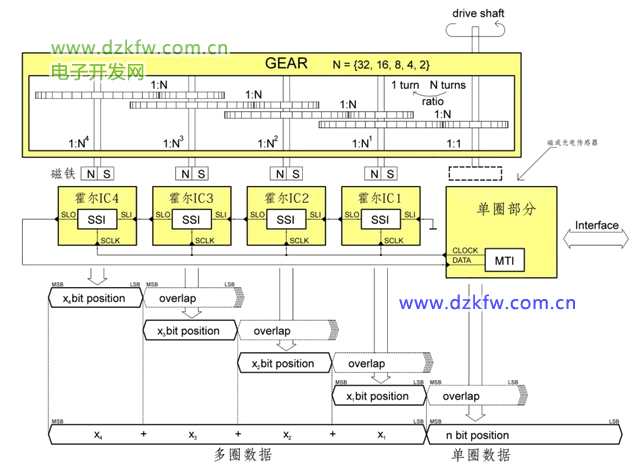

04齿轮霍尔式多圈编码器

齿轮霍尔式多圈编码器是由 1 个单圈绝对式编码器和一个霍尔多圈计数模块组成,霍尔多圈计数模块是由 3~4 组霍尔计数器组成,每组霍尔计数器包含一个磁场方向为径向的激励磁体和一个输出绝对位置值的霍尔 IC。单圈部分可以是霍尔或光电编码器,通过金属齿轮组传动把单圈零点的进位或降位传递到多圈计数模块。计数模块内部的各组齿轮可以由金属齿轮进行联动,激励磁体只需要安装在齿轮转轴末端即可,大大增加了齿轮传动的强度。

当激励磁体旋转时,霍尔 IC 能感应到磁场的磁向量并输出分别与位置角正弦、余弦信号成比例的 Ux和 Uy 电压信号,通过 Uy 除以 Ux,则由感应芯片自身灵敏度差异或磁场变化引起误差被抵消,模拟输出电压代表的角度与磁体温度和 IC 的增益灵敏度无关,即芯片输出电压成为感应芯片的检测到的场强的一元函数,代表磁体在整个 360 范围内的绝对机械位置。这就是霍尔(磁)编码器的原理。

多圈计数器里面的霍尔计数器之间通过 SSI 串行连接,每组霍尔计数器能生成 4~8 位绝对位置值,通过 SSI 串口单圈系统可以获取每组计数器当前的位置值并进行组合,得到当前多圈值。单圈系统部分将得到的多圈值与自身的单圈数据进行组合输出,实现多圈绝对式编码器的功能。

多圈计数模块是由各组霍尔计数联动组合而成的,与单圈部分的联动也是通过齿轮咬合,并不受电源的状态所影响,断电后单圈部分的转动仍然能带动多圈计数器工作,每次上电后只需要重新读取计数器当前的绝对位置值即可得到正确的多圈值数据,同样实现不间断多圈计数。

05总结

目前市场上大多工业用的多圈绝对式编码器使用上述三款多圈计数原理,三种多圈计数原理各有优缺点。电子式多圈计数器具有结构简单、计数范围广、制作成本低的优点,但有需要外加电池、后期维护复杂的缺点;齿轮式光电多圈计数器具有计数准确、可靠性高、维护简单的优点,但有树脂齿轮易损坏、制作成本高的缺点;齿轮式霍尔多圈计数器具有计数准确、可靠性高、成本要比齿轮光电式要低、后期容易维护、不需外接电池、齿轮不易损坏等优点,是新型多圈绝对式编码器的理想选型。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底