1、主电路设计

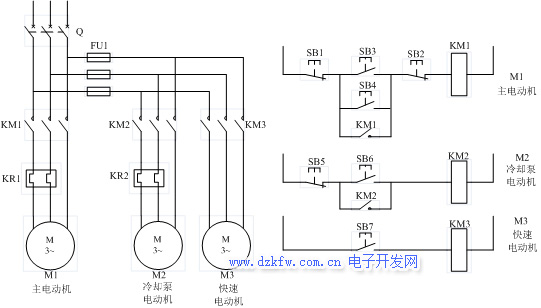

根据传动的要求,由3个交流接触器km1、km2、km3分别控制m1、m2、m3的起动停止,由于三台电动机功率都不是很大,为了简化控制线路,我们对三台电动机均采用直接启动方式。如图1所示。

电动机采用直接起动的一般界限,即“起动方式的选取不仅要考虑电动机的容量(一般5kw以下的电动机用直接起动,10kw以上的电动机用降压起动),还要考虑电网的容量。不经常起动的电动机可直接起动的容量为变压器容量的30%;经常起动的电动机可直接起动的容量为变压器容量的20%。”尽管本案例主电动机功率略大于10kw,但超过不多,且其它两台电动机功率较小,为了简化控制线路,减少故障源和故障概率,可以采用直接启动方式。

机床的三相由开关q引入。主电动机m1的过载保护由两相kr1实现,它的短路保护可由机床所在电网系统中的前一级中的熔断器充任。冷却泵电动机m2的过载保护由热继电器kr2实现。快速移动电动机m3由于是短时间工作,不设置过载保护。电动机m2、m3共同设置短路保护的熔断器fu1。

2、控制线路设计

考虑到操作方便,主电动机m1采用多地控制环节,在床头操作板和刀架拖板上分别设置起动按钮sb3、sb4和停止按钮sb1、sb2(多点控制环节)。如图1所示,接触器km1与起动按钮组成自锁环节。

冷却泵电动机m2由sb6作为起动按钮,sb5作为停止按钮,都安装在床头操作板上。

快速电动机m3工作时间短,为了操作灵活,由按钮sb7与接触器km3线圈组成点动控制线路。

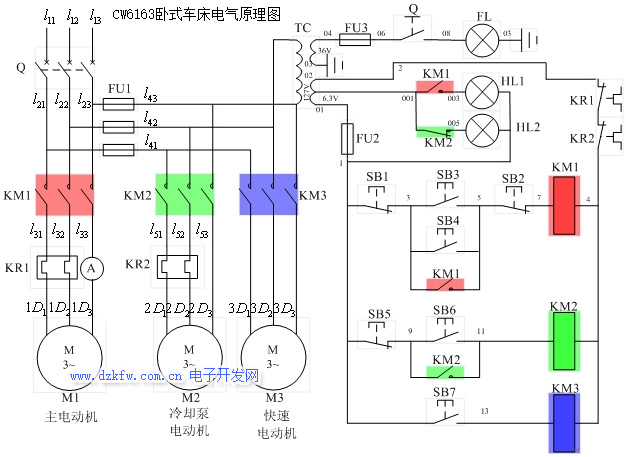

3、信号指示与照明电路

设置电源指示灯hl2(绿色),在电源开关q接通后,立即发光显示,表示机床电气线路已处于供电状态。设指示灯hl1(红色)表示主电动机是否运行。这两个指示灯由接触器km1的两个辅助触点切换通电,当合上主开关q时,绿灯亮,当开动主电机时绿灯灭,红灯亮。如图2的右上方。

在操作板上设有交流电流表a,简单起见,将它直接串联在电动机的一相主电源线上,用以指示机床的工作电流。

加上电流表,可以根据电动机工作情况调整切削用量使主电动机尽量满载运行,提高生产率,并能提高电动机功率因数。

机床照明由照明灯fl完成,当主开关q闭合时,照明灯点亮。照明灯使用36v安全电压。

4、控制电路的电源

考虑到机床电气安全及照明灯设置要求,控制线路采用变压器供电,控制线路二次侧输出127v交流电,照明灯得到36v交流电,指示灯为6.3v。

5、根据上述设计,绘制电气原理图,主要是根据图1中的三个电动机的主要控制环节,集成各电气保护环节,绘制电气原理图如下。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底