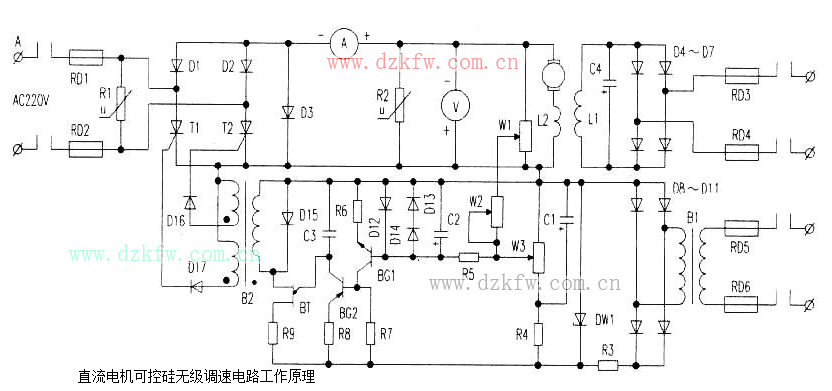

一、主电路原理

见附图。由整流二极管D1、D2及可控硅T1、T2组成的桥式半控整流电路,D3是续流二极管,因为是感性负载,当可控硅关断时使电机电枢电流能够持续流通,并保证可控硅在每个半周过零时可靠关断,使装置正常工作。整流输出的可控脉动直流供给直流电机的转子、电机定子绕组L是由二极管D4-D7桥式整流单独供电,电容C4作滤波。保护电路由快速熔断器RD1、RD2、RD3、RD4组成的过载保护,由压敏电阻R1、R2组成过电压保护。

二、控制电路

1.同步电源:由同步降压变压器B1输出交流电压,经二极管D8~D11桥式整流,电阻R3限流,稳压二极管DW1进行限幅(限幅的作用是增加触发脉冲的移相范围),限幅后作为单结晶体管触发电路的同步电源。

2.给定电压:由滤波电容C1、C2,分压电阻R5、R4,电位器W3组成的给定电压电路,从电位器W3滑动触头取出的电压控制触发电路,调节电位器W3也就是调整了给定电压Ug,Ug的变化必将引起三极管对电容C3充电时间的变化,从而使单结晶体管的脉冲输出时刻变化,从而改变输出电压的大小来调整电机的转速。

3.检测反馈电路:因为电位器W1是并联在电枢两端的,若电机两端的电压发生变化,必将引起W1两端电压的变化,反馈电压Uf通过其中心抽头与W2串联后再与给定电压Ug进行比较,因为Uf的极性与Ug的极性相反,即Ug-Uf,所以是负反馈电压,比较后的电压输入到单结晶体管触发控制电路。

4.单结晶体管触发电路:由给定电压Ug来控制三极管BG1、BG2。电阻R6、R7、R8组成的具有放大的移相触发电路,三极管BG2相当于一个可调电阻,只不过电阻值的大小是受控于给定电压Ug。放大的信号由BG2的集电极对电容C3进行充电,充电的快慢也就是移相角的大小,移相后的电压由单结晶体管BT、电阻R9、脉冲变压器B2、二极管D15、D16、D17组成的触发电路去控制可控硅导通角的大小,最终达到调整电动机的转速。

5.保护电路:二极管D12、D13及D14的作用,则是对三极管BGl的发射极、基极回路进行正、反向过电压保护,防止控制电压Ug由于干扰引起而波动产生。这里利用了二极管正向压降限制在0.7V左右的特点,使得加在BGl的发射极与基极之间的正向电压降不超过1.4V,反向电压不超过0.7V,从而保证三极管BG1工作稳定,提高了控制电路的抗干扰能力。二极管D15是消除脉冲变压器绕组的反电动势,以保护单结晶体管。二极管D16、D17是起消去负脉冲的作用。

6.自动稳速:使用直流电机时,对其调速装置有两方面的要求,一是操作人员要能够根据工作的需要,人为地把转速整定在一个固定值;二是当工作过程中因外界条件的变化使电动机的转速出现偏离时,调速装置能自动地使转速恢复到原来的稳定值。

由以上分析可知。用手动方法调节电位器W3可以实现调速装置的第一项要求,人为地使电机转速整定在某一个固定值。第二项要求由检测反馈电路来完成。例如在加工过程中,由于电网电压的波动,吃刀量的变化等等原因,假设转速↓→Uf↓→Ug↑→BGlUbe↑→BGllc↑→ BG2Ueb↑→BG2IC↑→C3充电速度↑→移相角↓→触发脉冲前移↑→可控硅导通角↑→电动机的电流↑→转速T从而增高了电机的转速,使其恢复到整定值。反之转速减小,从而达到自动调整可控硅的导通角使电动机转速趋于稳定。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底