(1)分析控制要求,将控制过程分成若干个工作步,明确各步的功能,弄清分支的结构(如单序列、选择序列、并行序列),确定各步的转换条件,将控制要求用功能图表示出来。

(2)确定所需的I/O点数,选择PLC机型,进行I/O分配。

(3)给每个步分配一个控制位。对于S7-200系列PLC,可以选择顺序控制继电器S、内部标志位存储器M的位。

(4)根据顺序功能图,设计出梯形图程序,最后根据某些特殊要求,添加部分控制程序。

【例7-6】完成图7-20所示的某组合机床动力头进给运动的控制程序设计。

(1)程序设计过程:

①绘制顺序功能图,如图7-21所示。

②进行I/O分配,见表7-9。根据输入需要4点,输出需要3点,可以选择S7 CPU221 AC/DC/继电器型PLC。

③给每步分配辅助继电器。初始步的辅助继电器为M0.0,第1步的辅助继电器为M0.1,第2步的辅助继电器为M0.2,第3步的辅助继电器为M0.3。

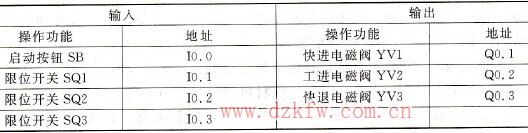

表7-9 动力头控制系统的I/O分配表

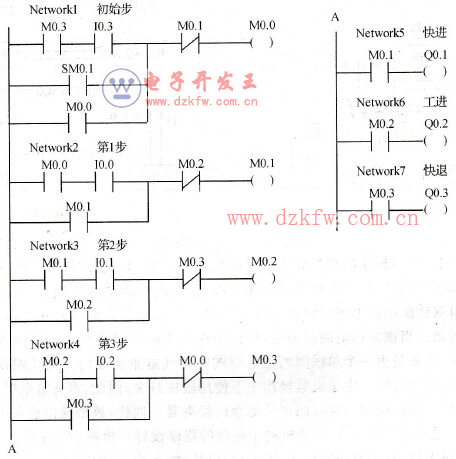

④根据顺序功能图,画出梯形图,如图7-26所示。

图7-26 动力头控制的梯形图

(2)梯形图工作过程分析:

①初始步动力头在原位等待,系统上电时激活初始步,辅助继电器M0.1~M0.3均不得电。

②第1步是系统快进步。在初始步M0.0激活的情况下,按启动按钮后,该步就成为活动步。

③第2步是系统工进步。在第1步正在执行(M0.1为“ON”)的条件下,压下限位开关SQ1,该步变成活动步。

④第3步是系统快退步。在第2步正在执行(M0.2为“ON”)的条件下,压下限位开关SQ2,该步变成活动步。该步的关断条件为退回原位,压下SQ3。该步为系统最后一步,当关断条件满足时,回到初始状态。

在工业自动化生产中.无论是自动化单机还是组合机床以及自动化生产线,经常要用到机械手,以完成工件的取放。对于片状材料,所谓“手”,既可以是真空吸盘,也可以是电磁铁;对于棒形等材料,“手”既可以是夹钳,也可以是夹具。对机械手的控制主要是位置识别、运动方向控制以及对物料是否存在的判别。

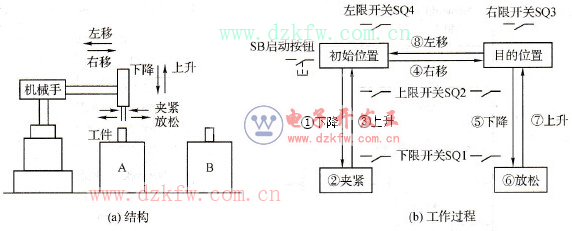

图7-27 机械手控制图

【例7-7】某机械手的结构和工作过程如图7-27所示。它的任务是将A工作台的工件搬运到B工作台上。机械手是由能提供上下、左右运动的机械组成,上下与左右运动分别由双线圈两位电磁阀驱动气缸来实现。一旦某个方向电磁阀得电,机械手沿相应方向运动。当该方向电磁阀失电,机械手保持当前位置直至另一方向电磁阀得电为止。放松/夹紧是由一个单线圈两位电磁阀驱动气缸来实现的。当线圈得电时即为夹紧,失电时即为放松。由于夹紧操作中不使用限位开关,因此,当夹紧电磁阀得电后,就启动定时器计时,持续一定时间即认定为已经夹紧。同样,放松操作也是由定时器控制实现的。现要求完成PLC用于机械手控制的程序设计。机械手的工作过程如下:

(1)机械手位于初始位置(压合SQ2、SQ4)时,按下启动按钮SB,下降电磁阀YV1得电,机械手下降直至压合SQ1为止。

(2)夹紧电磁阀YV2得电,同时启动定时器,2.3s后工件夹紧。

(3)上升电磁阀YV3得电,机械手抓起工件上升,直至压合SQ2为止。

(4)机械手右移电磁阀YV4得电,机械手右移直至压合SQ3。

(5)YV1得电,机械手下降直至压合SQ1。

(6)夹紧电磁阀YV2失电,放工件到B台,2s后认定已放松。

(7)YV3得电,机械手上升,直至压合SQ2。

(8)机械手向左电磁阀YV5得电,机械手左移,直至压合SQ4,机械手回到原点,完成一个循环。

下面根据上述要求设计机械手控制的PLC程序。

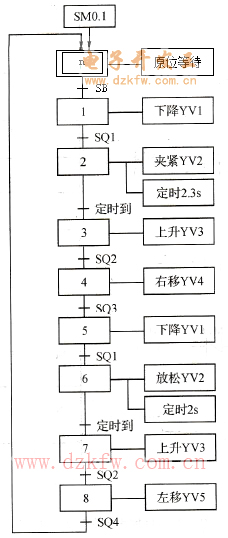

(1)根据控制要求,画出顺序功能图,如图7-28所示,控制过程为单一顺序过程。

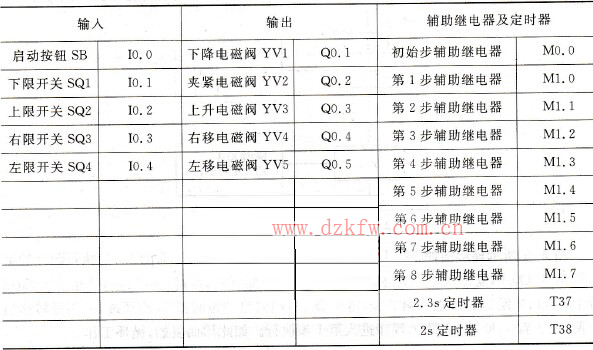

(2)进行I/O分配,如表7-10所示。根据输入5点、输出5点,选择S7 CPU222 AC/DC/继电器型。

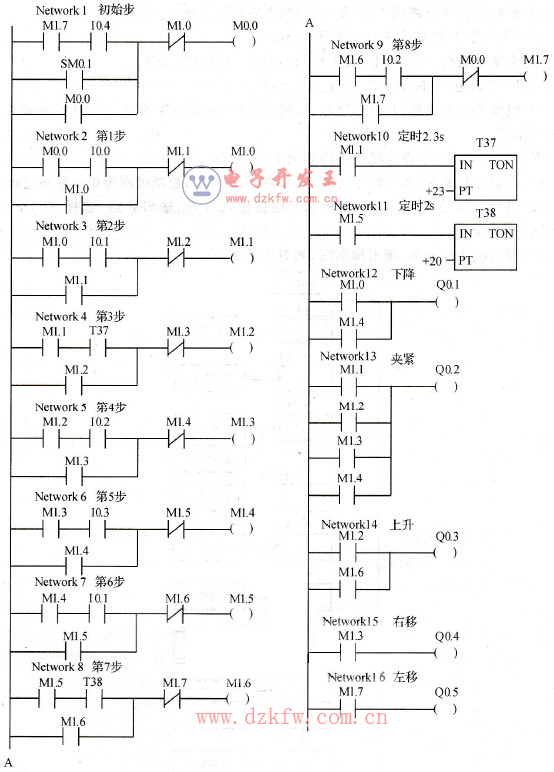

(3)根据顺序功能图,画出梯形图,如图7-29所示。

图7-28 机械手控制顺序功能图

图7-29 机械手控制梯形图程序

表7-10 机械手控制的I/O分配

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底