平面连杆机构概述

平面四杆机构是由四个刚性构件用低副链接组成的,各个运动构件均在同一平面内运动的机构。机构类型有铰链四杆机构、曲柄摇杆机构、双摇杆机构等。

一、平面连杆机构概述

1.平面连杆机构: 由若干个构件以低副(转动副和移动副)连接而成,且所有构件在相互平行平面内运动的机构,也称平面低副机构。

2.平面四杆机构: 最简单的平面四杆机构是由四个构件组成的,简称平面四杆机构。

3.铰链四杆机构: 构件间用四个转动副相连的平面四杆机构。

1、曲柄摇杆机构

(1) 曲柄:1作360°周转运动,

(2) 摇杆:3作往复摆动,主动件可以为曲柄,也可以为摇杆。右面机构中摇杆的摆角为60°,作小于360的运动

(3) 连杆:连接曲柄与摇杆的杆件

(4)连架杆:连接机架与连杆的杆件。

曲柄摇杆机构:两连架杆中一个为曲柄另一个为摇杆的铰链四杆机构

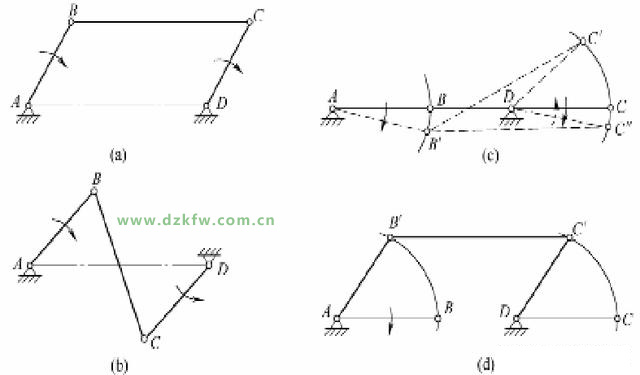

双曲柄机构:两连架杆均为曲柄的铰链四杆机构

双摇杆机构:两连架杆均为摇杆的铰链四杆机构

平行四边形机构

平行四边形机构是双曲柄机构的一个特例。组成四边形对边的构件长度分别相等。从动曲柄3和主动曲柄1的回转方向相同,角速度时时相等

双摇杆机构:

构件1和3都作往复摆动,一般主动摇杆作等速摆动,从动摇杆作变速摆动。

平面四杆机构的演化形式(Ⅰ)——含一个移动副的四杆机构

曲柄滑块机构

正置曲柄滑块机构滑块(slider)铰链点的运动方位线通过曲柄转动中心,滑块动程(pitch)等于两倍曲柄1的长度,无急回运动特性。主动件可以为曲柄,也可以为滑块。

偏置曲柄滑块机构

导杆机构

转动导杆机构

摆动导杆机构

曲柄1作360°周转运动,摆动导杆3作往复摆动,且有较大的急回运动特性

曲柄摇块机构

移动导杆机构

构件2作往复摆动,构件4在滑块中作往复移动。

2 平面连杆机构的工作特性

1、转动副为整转副的充分必要条件

急回运动和行程速比系数

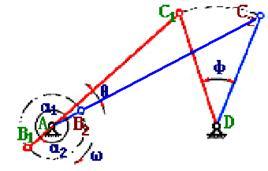

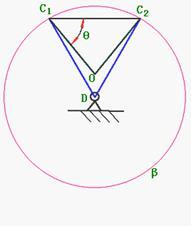

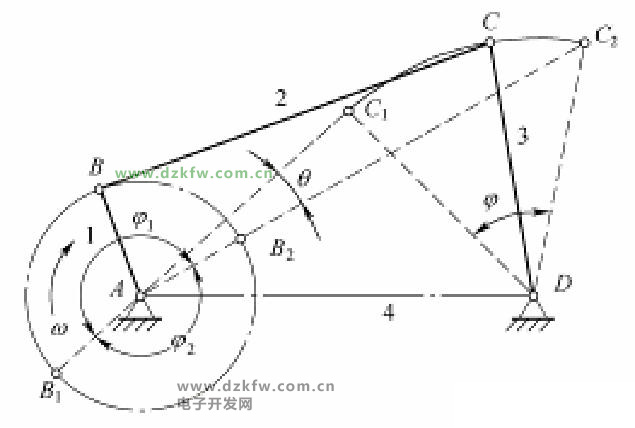

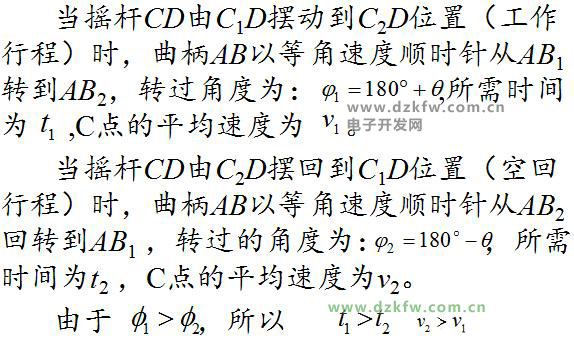

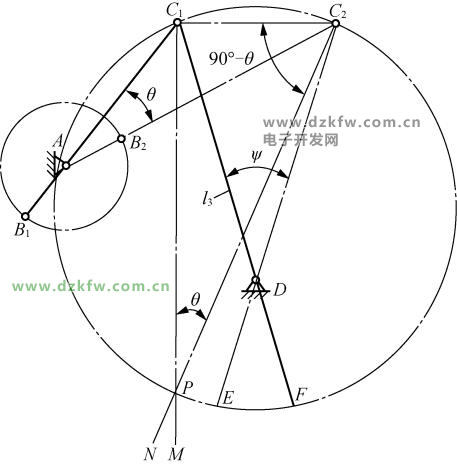

原动曲柄转动一周过程中,有两次与连杆共线,即重叠共线和拉直共线,摇杆两个极限位置分别为C1D和C2D。

曲柄AB以等角速度ω顺时针转过α1角由位置AB1转到位置AB2,摇杆从C1D摆到C2D,摆角为φ,所需时间为t1,C点平均速度为V1。当曲柄继续转过角α2,摇杆从C2D返回到C1D, 所需时间为t2,C点平均速度为V2。

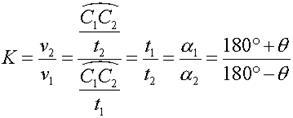

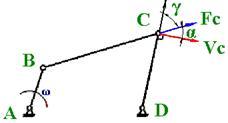

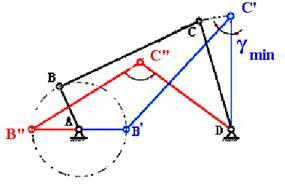

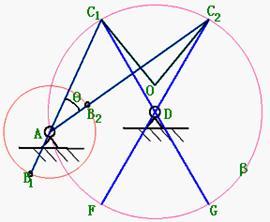

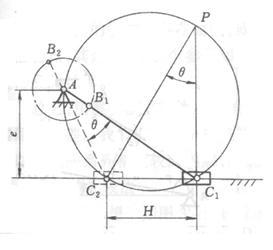

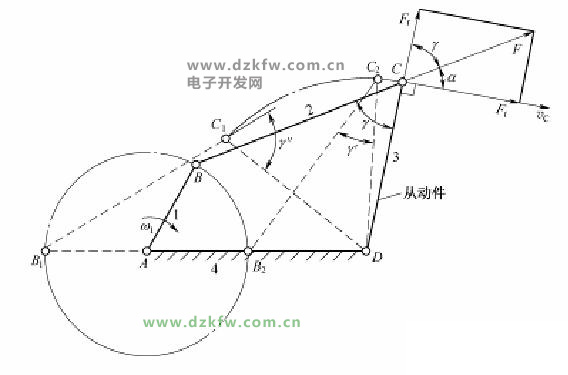

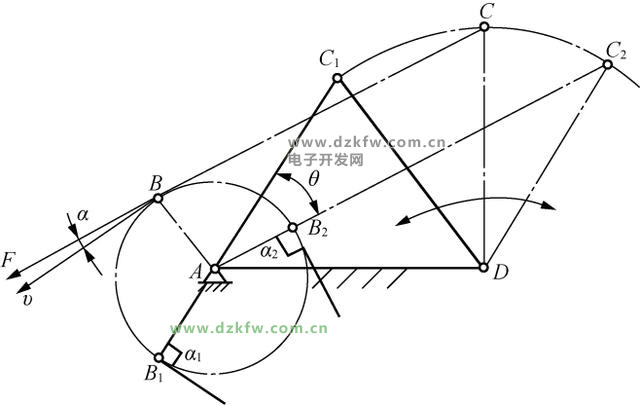

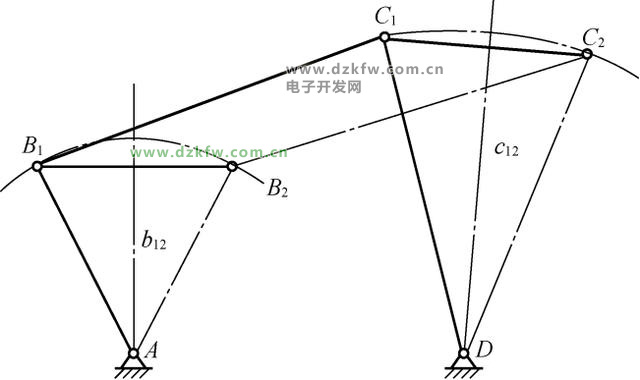

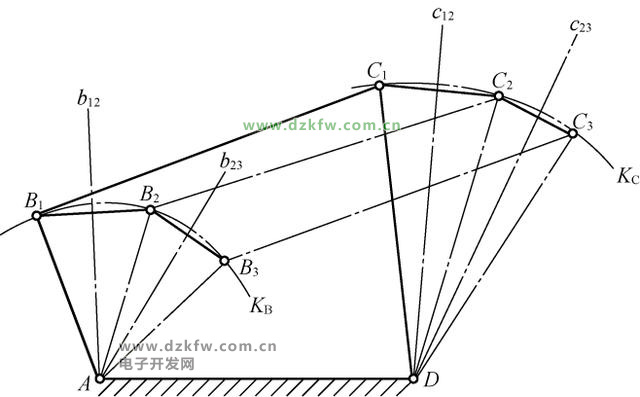

因为α1>α2,t1>t2,所以v1 行程速比系数 在不计运动副中摩擦力、构件质量和惯性力的情况下,机构从动件受力方向Fc和受力点速度方向Vc所夹的锐角α,称为机构在此位置的压力角。 压力角α的余角称为传动角γ,即γ+α=90º 在连杆机构中,为了度量方便,常用传动角γ来衡量机构的传力性能。传动角是指连杆BC与从动件CD之间所夹的锐角。γ与α互余。 大多数机构在运动过程中,传动角是变化的。为保证机构具有良好的传动性能,一般规定机构的最小传动角γmin≥40º,在传递较大力矩时,应使γmin≥50º。 死点:摇杆CD为主动件。当机构处于连杆与从动曲柄共线的两个位置时,出现了传动角γ=0º,压力角α=90º的情况。主动件CD通过连杆作用于从动件AB的力恰好通过其回转中心,不能使AB杆转动,机构此位置称为死点 在机轮放下时,连杆BC杆与从动杆CD杆成一直线,机构处于死点位置,使降落更加安全可靠。 工件夹紧机构 3 连杆机构设计 要求:设计曲柄摇杆机构 解:1、计算极位夹角θ θ=180(K-1)/ (K+1) 2、任取一点D为摇杆固定铰链中心,作等腰三角形C1C2D,两腰长度等于CD,∠C1DC2=φ 4、连接并延长C1D,交圆β于G点,连接并延长C2D,交圆β于F点。 圆弧C1F和GC2上任意一点A到C1和C2的连线的夹角∠C1AC2都等于极位夹角θ。曲柄轴心A点可在这两段圆弧上选取 注意:曲柄轴心A不能在FG圆弧上选取,否则机构不满运动连续性要求。 在C1F和GC2两段圆弧上选取A点时,当A点越靠近F(或G)点时,机构最小传动角将随之减小。 AC1=b-a AC2=b+a 所以:a=(AC2-AC1)/2 b=(AC1+AC2)/2 2) 对于摆动导杆机构,由于其导杆的摆角φ 刚好等于其极位夹角θ,因此,只要给定曲柄长度LAB (或给定机架长度LAC)和行程速比系数K就可以由右图求得机构. (1)运动副都是低副,寿命长,传递动力大。 (2)何形状简单,易于加工,成本低。 (3)在主动件等速连续运动的条件下,当各构件的相对长度不同时,从动件可满足多种运动规律的要求。 (4)连杆上各点轨迹形状各异,可利用这些曲线来满足不同的轨迹要求。 (5)能够实现多种运动形式的转换,也可以实现各种预定的运动规律和复杂的运动轨迹,容易满足生产中各种动作要求; (6)构件间接触面上的比压小、易润滑、磨损轻、适用于传递较大载荷的场合; (7)机构中运动副的元素形状简单、易于加工制造和保证精度。 5.平面连杆机构的缺点: (1)误差较大,降低机械效率。 (2)不容易实现精确复杂的运动规律。 (3)不宜用于高速传动。 二、铰链四杆机构 1.铰链四杆机构的组成 (1)机架——固定件,如下图所示构件4; (2)连架杆——与机架用转动副相连接的构件,如下图所示构件1和构件3; (3)连杆——不与机架直接相连的构件,如下图所示构件2。 2.铰链四杆机构的基本形式 根据连架杆运动形式的不同,相对机架能做整周转动的称为曲柄,只能在一定角度范围内往复摆动的称为摇杆。这样,铰链四杆机构可分为三种基本形式: (1)曲柄摇杆机构:两连架杆中,一个为曲柄,而另一个为摇杆。 (2)双曲柄机构 两连架杆均为曲柄。 (3)双摇杆机构 两连架杆均为摇杆。 3.曲柄摇杆机构 在铰链四杆机构的两连架杆中,若一个为曲柄,另一个为摇杆,则此四杆机构称为曲柄摇杆机构。通常曲柄等速转动,摇杆作变速往复摆动。 4.双曲柄机构 在铰链四杆机构中,若两连架杆均为曲柄,则此四杆机构称为双曲柄机构。 5.双摇杆机构 在铰链四杆机构中,若两连架杆均为摇杆,则此四杆机构称为双摇杆机构。 6.曲柄存在的条件: (1)连架杆和机架中必有一杆是最短杆。 (2)最短杆与最长杆长度之和小于或等于其余两杆长度之和。 上述两个条件必须同时满足,否则机构不存在曲柄。当满足杆长条件时,说明存在整转副,当选择不同的构件作为机架时,可得不同的机构。如曲柄摇杆 、双曲柄、 双摇杆机构。 (1)连架杆是最短杆 为曲柄摇杆机构; (2)机架是最短杆 为双曲柄机构; (3)若最短杆是连杆,此机构为双摇杆机构。若满足最短杆与最长杆长度之和大于其余两杆长度之和时,为双摇杆机构。 三、含有一个移动副的平面四杆机构 1.曲柄滑块机构 曲柄滑块机构是用移动副取代曲柄摇杆机构中的转动副而演化得到的。 曲柄滑块机构用于转动与往复移动之间的运动转换,广泛应用于活塞式内燃机、空气压缩机、冲床和自动送料机等机械设备中。 2.导杆机构 导杆机构可看成是通过改变曲柄滑块机构中的固定构件演化而来的。 3.曲柄摆动导杆机构 4.移动导杆机构 也称为定块机构。这种机构常用于抽水唧筒和抽油泵中。 5.摆动导杆机构 四、平面四杆机构的工作特性 1.急回特性 摇杆CD处此两极限位置时曲柄所在直线之间的锐角θ称为极位夹角,机构中输出件在两极限位置间的移动距离或摆动角度φ称为行程。 曲柄滑块机构,当偏心距e=0时,θ=0,K=1,机构无急回特性;当偏心距e不等于0时,θ不等于0,则K>1,机构有急回特性。 3.压力角和传动角 如下图所示的曲柄摇杆机构中,如不考虑构件的重量和摩擦力,可将F分解可得推动摇杆的有效分力Ft=Fcosα,只能产生摩擦阻力的有害分力Fr=Fsinα。 其中,α称为压力角,即为作用在从动件上的驱动力与该力作用点的绝对速度方向之间所加锐角称为压力角,通常把压力角座位判断一连杆机构是否具有良好的传力性能的标志。 常以连杆与摇杆所夹锐角γ来衡量机构的传力性能。显而易见,γ即压力角的余角,称为传动角。因为γ=90°−α,故γ愈大,对机构传动愈有利。 4.死点 如下图所示的曲柄摇杆机构中,当摇杆CD为主动件、曲柄AB为从动件时,当摇杆处在两个极限位置时,连杆BC与曲柄AB共线。若不计各构件质量,则这时连杆加给曲柄的力将通过铰链A的中心,这时连杆BC无论给从动件曲柄AB的力多么大都不能推动曲柄运动,机构所处的这种位置称为死点位置。 在实际应用中也有利用死点位置的性质来进行工作的。如下图所示快速夹具,机构处于死点位置,在去除外力F后仍可加紧工件而不自动脱落。只有向上扳动手柄3方可松开夹具。 五、平面四杆机构的设计 1.四杆机构设计条件 (1)给定位置或运动规律,如连杆位置、连架杆对应位置或行程速度变化系数等。 (2)给定运动轨迹,如要求起重机中吊钩的轨迹为一直线;搅面机中搅拌杆端能按预定轨迹运动等,这些都是连杆上的点的轨迹。为了使机构设计的合理、可靠,还应考虑几何条件和传力性能要求等。 2.四杆机构的设计方法 (1)已知连杆的两个位置、及其长度,设计铰链四杆机构。 (2)按给定连杆三个位置设计四杆机构 (3)按给定的行程速度变化系数设计四杆机构

压力角与传动角

压力角与传动角

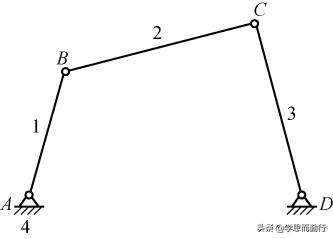

铰链四杆机构

铰链四杆机构

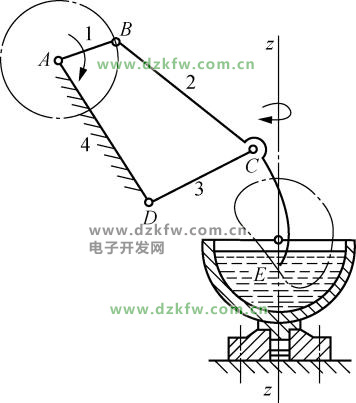

搅拌机

搅拌机

平行四边形机构和反平行四边形机构

平行四边形机构和反平行四边形机构

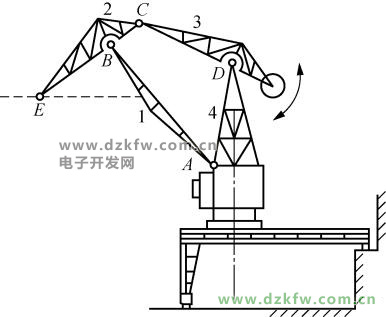

鹤式起重机

鹤式起重机

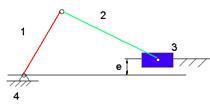

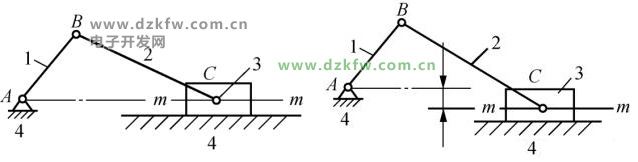

曲柄滑块机构:(左)对心曲柄滑块机构;(右)偏置曲柄滑块机构

曲柄滑块机构:(左)对心曲柄滑块机构;(右)偏置曲柄滑块机构

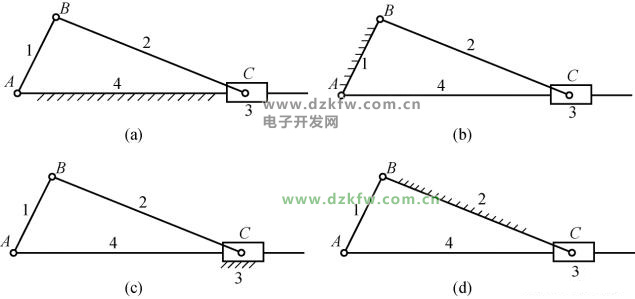

(a)对心曲柄滑块机构;(b)曲柄转动导杆机构;(c)移动导杆机构;(d)摆动导杆机构

(a)对心曲柄滑块机构;(b)曲柄转动导杆机构;(c)移动导杆机构;(d)摆动导杆机构

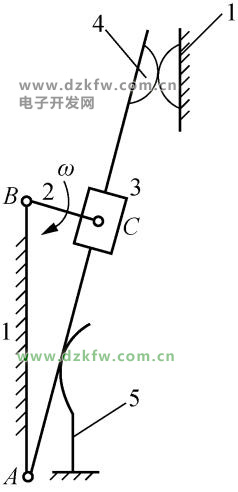

曲柄摆动导杆机构在电器开关中的应用

曲柄摆动导杆机构在电器开关中的应用

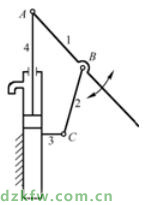

抽水唧筒

抽水唧筒

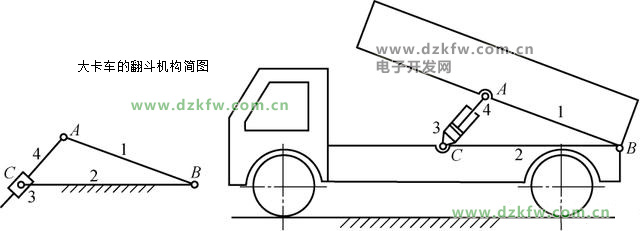

汽车自动卸料机构

汽车自动卸料机构

综上所述,在输入件曲柄作等速转动时,作往复摆动的输出件摇杆在空载行程中的平均速度大于工作行程中的平均速度,这一性质称为连杆机构的急回特性。通常用行程速度变化系数K来表示这种特性:

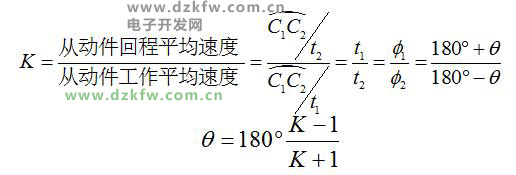

综上所述,在输入件曲柄作等速转动时,作往复摆动的输出件摇杆在空载行程中的平均速度大于工作行程中的平均速度,这一性质称为连杆机构的急回特性。通常用行程速度变化系数K来表示这种特性:  机构的急回速度取决于夹角θ的大小。θ越大,K值越大,机构的急回程度也越高,但从另一方面看,机构运动的平稳性就越差。 2.曲柄滑块机构急回特性

机构的急回速度取决于夹角θ的大小。θ越大,K值越大,机构的急回程度也越高,但从另一方面看,机构运动的平稳性就越差。 2.曲柄滑块机构急回特性

偏置曲柄滑块机构

偏置曲柄滑块机构

压力角和传动角

压力角和传动角

死点位置

死点位置

死点的应用

死点的应用

已知连杆两位置设计铰链四杆机构

已知连杆两位置设计铰链四杆机构

按给定连杆三个位置设计四杆机构

按给定连杆三个位置设计四杆机构

按给定的行程速度变化系数设计四杆机构

按给定的行程速度变化系数设计四杆机构

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底