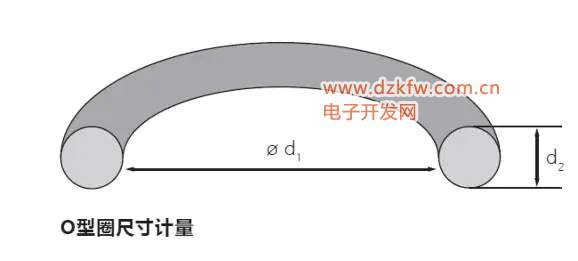

O型密封圈是一个圆形环,通常由弹性橡胶制成。其尺寸由内直径d1和线直径d2确定。

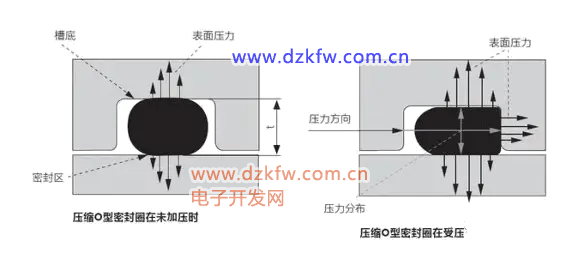

O型圈的密封作用是通过其在一个设计合理的沟槽内,径向线径d2的弹性变形获得的。这就意味着圆形的横切面受压变为椭圆形,从而封闭了密封或接触表面之间以及沟槽底部的缝隙。由此产生的表面压缩是获得所需的密封效果的关键。O型圈线径的变形程度主要取决于沟槽深度t。

O型橡胶密封圈是一种断面形状为圆形的密封元件,它广泛用于多种机械设备中,在一定温度、压力及不同的液体或气体介质中起到密封作用。

与其它密封圈相比,具有如下的优越性能:

①、密封部位结构简单,安装部位紧凑,而且重量较轻。

②、有自密封作用,往往只用一个密封件便能完成密封效果。

③、密封性能好,用作固定密封时几乎没有泄漏,用作运动密封时,只在速度较高时才有些泄漏。

④、运动摩擦阻力很小,对于压力交变的场合也能适应。

⑤、尺寸和沟槽已标准化,成本低,产品易得,便于使用和外购。

与其它密封圈相比,也存在下列三个问题:

①、起动时的摩擦阻力大。

②、用作气动装置的密封时,必须加润滑油,防止磨损。

③、对偶合配件,如运动面、沟槽、间隙等的加工尺寸及精度要求很严。

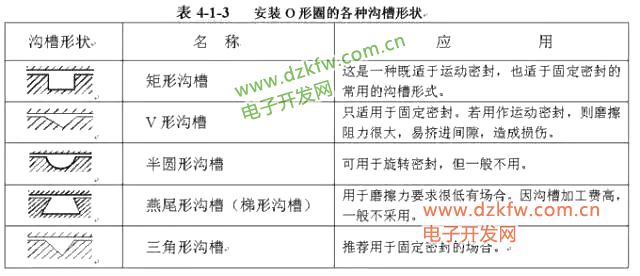

O型橡胶密封圈的结构设计原理因为O型橡胶密封圈是安装在各种沟槽中使用,现将安装沟槽情况列于表4-1-3。

压力与密封间隙

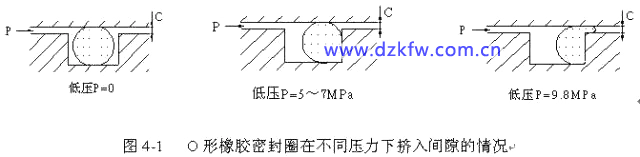

O型橡胶密封圈一般是由压缩所产生的回弹来进行密封的,但随着压力的增加,其被挤入密封浊隙而产生形状变化,如图4-1

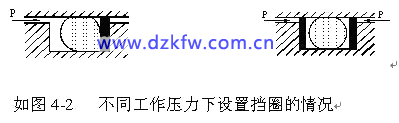

为了使O型橡胶密封圈具有良好的密封作用和延长使用寿命,必须使O型橡胶密封圈的安装沟槽和密封部位的间隙设计恰当,当间隙过大时O型橡胶密封圈在油压的作用下挤间隙,造成损伤,从而引起漏损。当工作压力小于9.8MPa时一般不设计挡圈,当压力大于9.8MPa时O型橡胶密封圈承压面易被挤出,应加挡圈;若单向受压,在承压面设置一个挡圈,若是双向受压则要设置二个挡圈,如图4-2

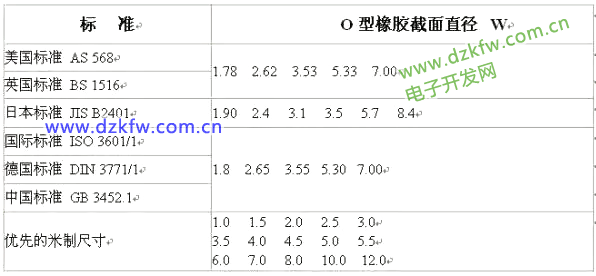

O型圈执行标准

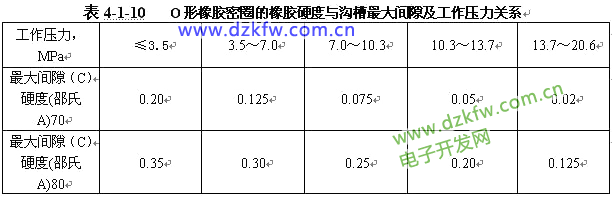

O型圈的硬度与沟槽最大间隙及工作压力关系

密封间隙的大小与压力等级、橡胶硬度及O型橡胶密封圈断面的直径相关情况,见下表:

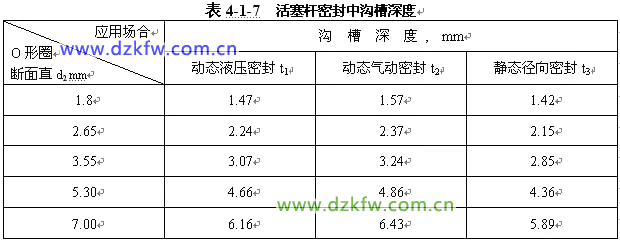

活塞杆密封中沟槽深度

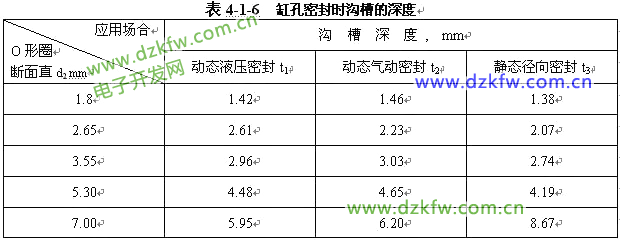

缸孔密封时沟槽的深度

径向密封沟槽的深度

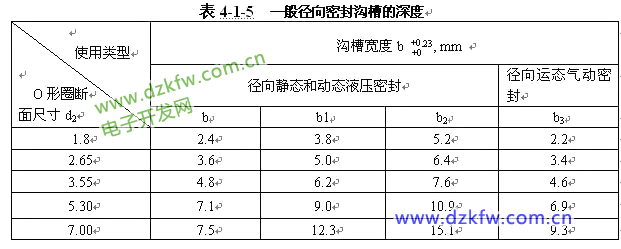

一般径向密封沟槽宽度; 见表4-1-5

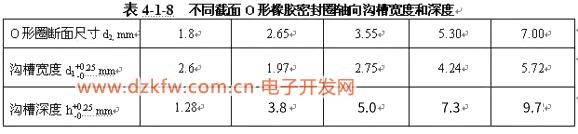

不同截面O型橡胶密封圈轴向沟槽宽度和深度

轴向密封沟槽宽度和深度;轴向密封沟槽宽度和深度见表4-1-8

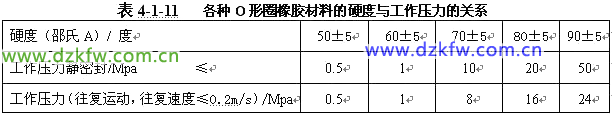

O型圈橡胶材料的硬度与工作压力的关系

在橡胶材料标准中,以硬度和压缩永久变形两项性能最为注重。选择压缩变形较小的橡胶材料对密封性能是有利的,而硬度对于O型橡胶密封圈耐压和抗挤又是至关重要的。根据国内标准和实践经验,橡胶在规定温度下的压缩永久变形最大不超过50%。而橡胶的硬度与密封工作压力密切相关,压力越高,硬度也是越高;参见表4-1-11。

注:旋转运动工作压力一般不超过0.4MPa,硬度选择在(70±5)度;超出0.4MPa则按特殊密封装置设计。

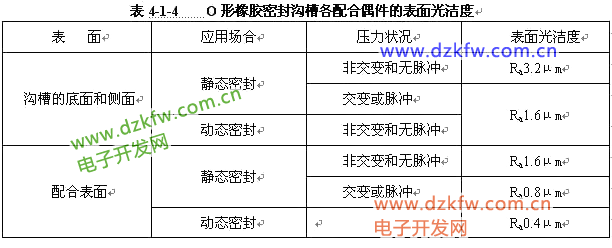

沟槽的光洁度要求

沟槽的光洁度、沟槽接触表面的粗糙度对密封效果和耐久性有很大影响。

密封沟槽的各配合偶件表面光洁度

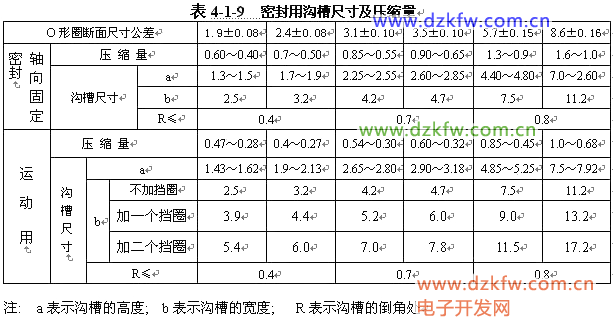

沟槽与压缩量

固定密封用O型橡胶密封圈的压缩率,一般情况下选用15~25%(此数据经验数据),运动密封如往复运动情况下压缩率选用10~12%,旋转运动下一般取3~5%的压缩率,常用O型橡胶密封圈压缩量与沟槽尺寸见表4-1-9。

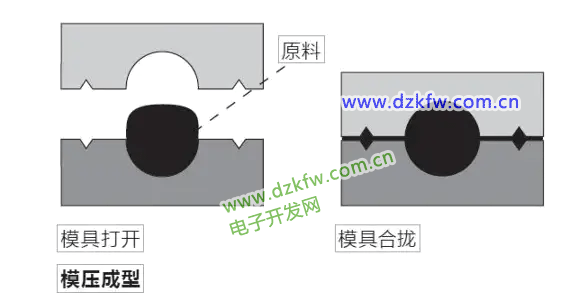

O型圈是如何生产1、模压成型

原料是在上下模合并之前用手动的方式加入模具中的,由于这个过程很耗时,所以这种工艺适合小批量和大尺寸的制造。

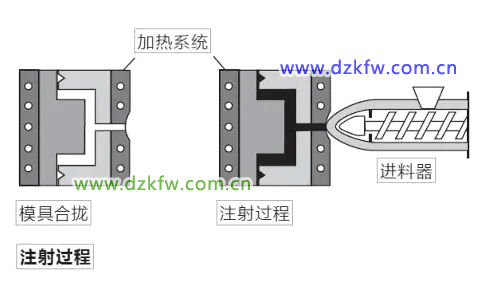

2、注射成型

原料自动注射到多腔的模具中。此工艺特别适合大量的和小尺寸的制造。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底