在不外接控制器(如PLC)的情况下,直接操作变频器有三种方式:①操作面板上的按键;②操作接线端子连接的部件(如按钮和电位器);③复合操作(如操作面板设置频率,操作接线端子连接的按钮进行启/停控制)。为了操作方便和充分利用变频器,也可以采用PLC来控制变频器。

PLC控制变频器有三种基本方式:①以开关量方式控制;②以模拟量方式控制;③以RS485通信方式控制。

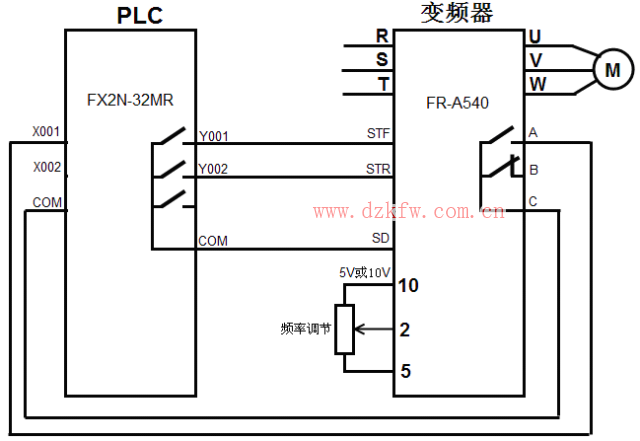

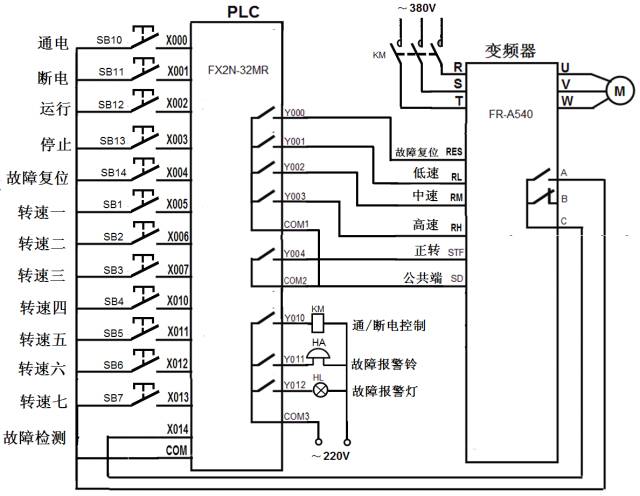

PLC以开关量方式控制变频器的硬件连接

变频器有很多开关量端子,如正转、反转和多档转速控制端子等,不使用PLC时,只要给这些端子接上开关就能对变频器进行正转、反转和多档转速控制。当使用PLC控制变频器时,若PLC是以开关量方式对变频进行控制,需要将PLC的开关量输出端子与变频器的开关量输入端子连接起来,为了检测变频器某些状态,同时可以将变频器的开关量输出端子与PLC的开关量输入端子连接起来。

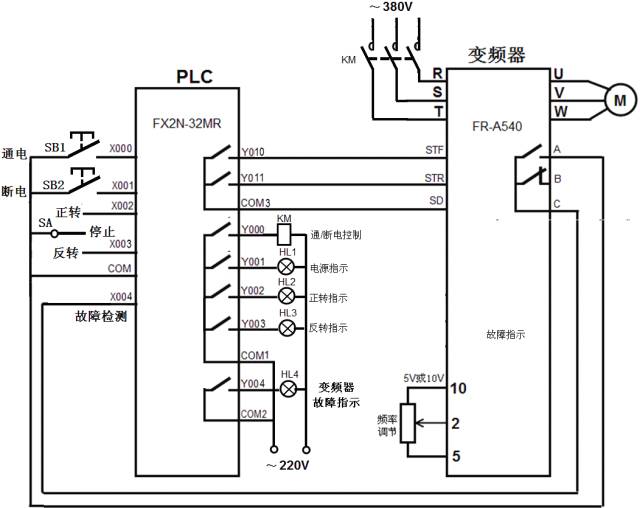

PLC以开关量方式控制变频器的硬件连接如下图所示。当PLC内部程序运行使Y001端子内部硬触点闭合时,相当于变频器的STF端子外部开关闭合,STF端子输入为ON,变频器启动电动机正转,调节10、2、5端子所接电位器可以改变端子2的输入电压,从而改变变频器输出电源的频率,进而改变电动机的转速。如果变频器内部出现异常时,A、C端子之间的内部触点闭合,相当于PLC的X001端子外部开关闭合,X001端子输入为ON。

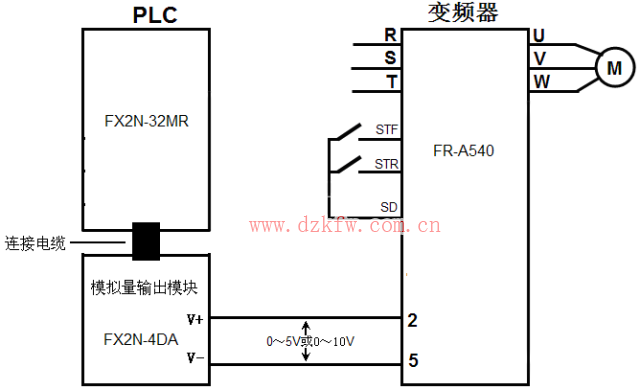

PLC以模拟量方式控制变频器的硬件连接

变频器有一些电压和电流模拟量输入端子,改变这些端子的电压或电流输入值可以改变电动机的转速,如果将这些端子与PLC的模拟量输出端子连接,就可以利用PLC控制变频器来调节电动机的转速。模拟量是一种连续变化的量,利用模拟量控制功能可以使电动机的转速连续变化(无级变速)。

PLC以模拟量方式控制变频器的硬件连接如下图所示,由于三菱FX2N-32MR型PLC无模拟量输出功能,需要给它连接模拟量输出模块(如FX2N-4DA),再将模拟量输出模块的输出端子与变频器的模拟量输入端子连接。当变频器的STF端子外部开关闭合时,该端子输入为ON,变频器启动电动机正转,PLC内部程序运行时产生的数字量数据通过连接电缆送到模拟量输出模块(DA模块),由其转换成0~5V或0~10V范围内的电压(模拟量)送到变频器2、5端子,控制变频器输出电源的频率,进而控制电动机的转速,如果DA模块输出到变频器2、5端子的电压发生变化,变频器输出电源频率也会变化,电动机转速就会变化。

PLC在以模拟量方式控制变频器的模拟量输入端子时,也可同时用开关量方式控制变频器的开关量输入端子。

PLC以RS485通信方式控制变频器的硬件连接

PLC以开关量方式控制变频器时,需要占用较多的输出端子去连接变频器相应功能的输入端子,才能对变频器进行正转、反转和停止等控制;PLC以模拟量方式控制变频器时,需要使用DA模块才能对变频器进行频率调速控制。如果PLC以RS485通信方式控制变频器,只需一根RS485通信电缆(内含5根芯线),直接将各种控制和调频命令送给变频器,变频器根据PLC通过RS485通信电缆送来的指令就能执行相应的功能控制。

RS485通信是目前工业控制广泛采用的一种通信方式,具有较强的抗干扰能力,其通信距离可达几十米至上千米。采用RS485通信不但可以将两台设备连接起来进行通信,还可以将多台设备(最多可并联32台设备)连接起来构成分布式系统,进行相互通信。

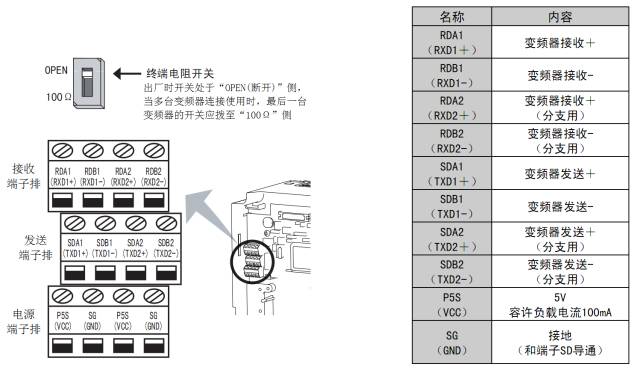

1.变频器的RS485通信口

三菱FR500系列变频器有一个用于连接操作面板的PU口,该接口可用作RS485通信口,在使用RS485方式与其他设备通信时,需要将操作面板插头(RJ45插头)从PU口拔出,再将RS485通信电缆的一端插入PU口,通信电缆另一端连接PLC或其他设备。三菱FR500系列变频器PU口外形及各引脚功能说明如下图所示。

三菱FR500系列变频器只有一个RS485通信口(PU口),面板操作和RS485通信不能同时进行,而三菱FR700系列变频器除了有一个PU接口外,还单独配备了一个RS485通信口(接线排),专用于进行RS485通信。三菱FR700系列变频器RS485通信口外形及各脚功能说明如下图所示,通信口的每个功能端子都有2个,一个接上一台RS485通信设备,另一个端子接下一台RS485通信设备,若无下一台设备,应将终端电阻开关拨至“100Ω”侧。

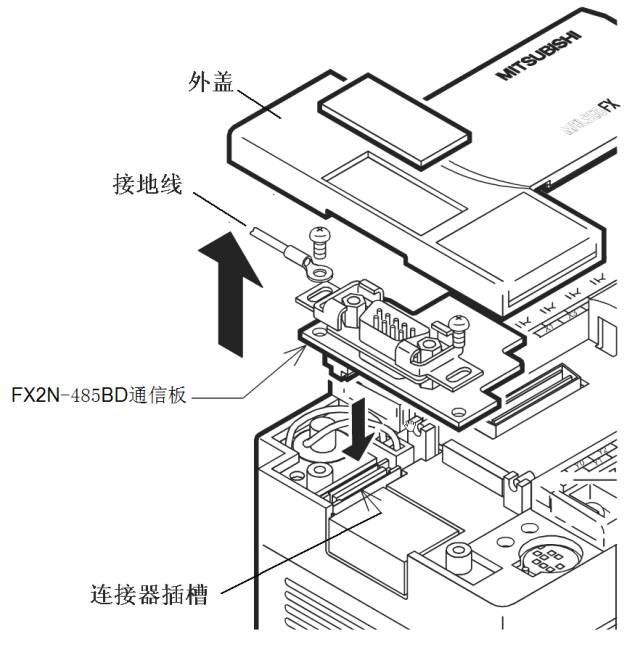

2.PLC的RS485通信口

三菱FX PLC一般不带RS485通信口,如果要与变频器进行RS485通信,须给PLC安装FX2N-485BD通信板。485BD通信板的外形和端子如下图(a)所示,通信板的安装方法如下图(b)所示。

(a)外形

(b)安装方法

3.变频器与PLC的RS485通信连接

(1)单台变频器与PLC的RS485通信连接

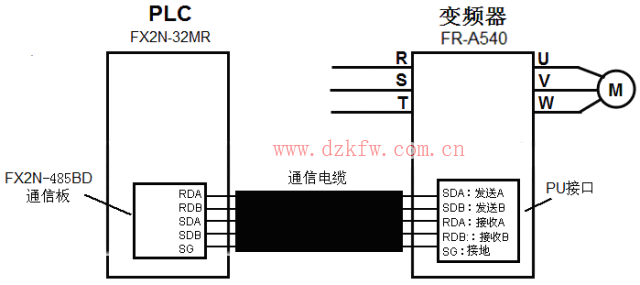

单台变频器与PLC的RS485通信连接如下图所示,两者在连接时,一台设备的发送端子(+\-)应分别与另一台设备的接收端子(+\-)连接,接收端子(+\-)应分别与另一台设备的发送端子(+\-)连接。

(2)多台变频器与PLC的RS485通信连接

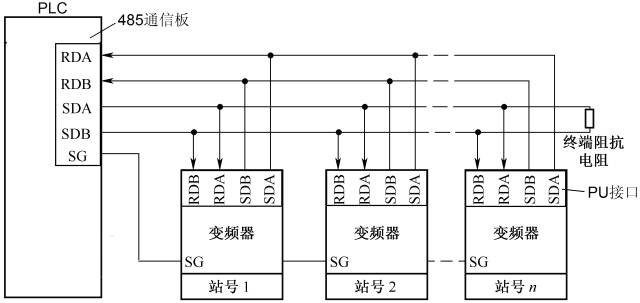

多台变频器与PLC的RS485通信连接如下图所示,它可以实现一台PLC控制多台变频器的运行。

PLC控制变频器驱动电动机正反转的电路、程序及参数设置

1.PLC与变频器的硬件连接线路图

PLC以开关量方式控制变频器驱动电动机正反转的线路图如下图所示。

2.变频器的参数设置

在使用PLC控制变频器时,需要对变频器进行有关参数设置,具体见下表。

| 参数名称 | 参数号 | 设置值 |

| 加速时间 | Pr.7 | 5s |

| 减速时间 | Pr.8 | 3s |

| 加减速基准频率 | Pr.20 | 50Hz |

| 基底频率 | Pr.3 | 50Hz |

| 上限频率 | Pr.1 | 50Hz |

| 下限频率 | Pr.2 | 0Hz |

| 运行模式 | Pr.79 | 2 |

3.编写PLC控制程序

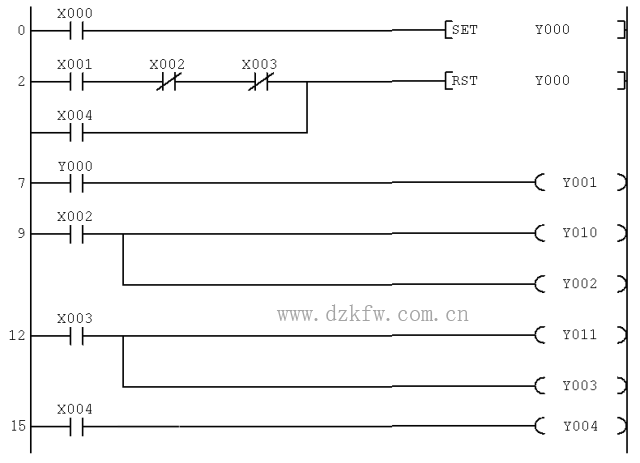

变频器有关参数设置好后,还要用编程软件编写相应的PLC控制程序并下载给PLC。PLC控制变频器驱动电动机正反转的PLC程序如下图所示。

PLC控制变频器驱动电动机多档转速运行的电路、程序及参数设置

变频器可以连续调速,也可以分档调速,FR-500系列变频器有RH(高速)、RM(中速)和RL(低速)三个控制端子,通过这三个端子的组合输入,可以实现7档转速控制。如果将PLC的输出端子与变频器这些端子连接,就可以用PLC控制变频器来驱动电动机多档转速运行。

1.PLC与变频器的硬件连接线路图

PLC以开关量方式控制变频器驱动电动机多档转速运行的线路图如下图所示。

2.变频器的参数设置

在用PLC对变频器进行多档转速控制时,需要对变频器进行有关参数设置,参数可分为基本运行参数和多档转速参数,具体见下表。

| 分类 | 参数名称 | 参数号 | 设定值 |

| 基本运行参数 | 转矩提升 | Pr.0 | 5% |

| 上限频率 | Pr.1 | 50Hz | |

| 下限频率 | Pr.2 | 5Hz | |

| 基底频率 | Pr.3 | 50Hz | |

| 加速时间 | Pr.7 | 5s | |

| 减速时间 | Pr.8 | 4s | |

| 加减速基准频率 | Pr.20 | 50Hz | |

| 操作模式 | Pr.79 | 2 | |

| 多档转速参数 | 转速一(RH为ON时) | Pr.4 | 15 Hz |

| 转速二(RM为ON时) | Pr.5 | 20 Hz | |

| 转速三(RL为ON时) | Pr.6 | 50 Hz | |

| 转速四(RM、RL均为ON时) | Pr.24 | 40 Hz | |

| 转速五(RH、RL均为ON时L) | Pr.25 | 30 Hz | |

| 转速六(RH、RM均为ON时) | Pr.26 | 25 Hz | |

| 转速七(RH、RM、RL均为ON时) | Pr.27 | 10 Hz |

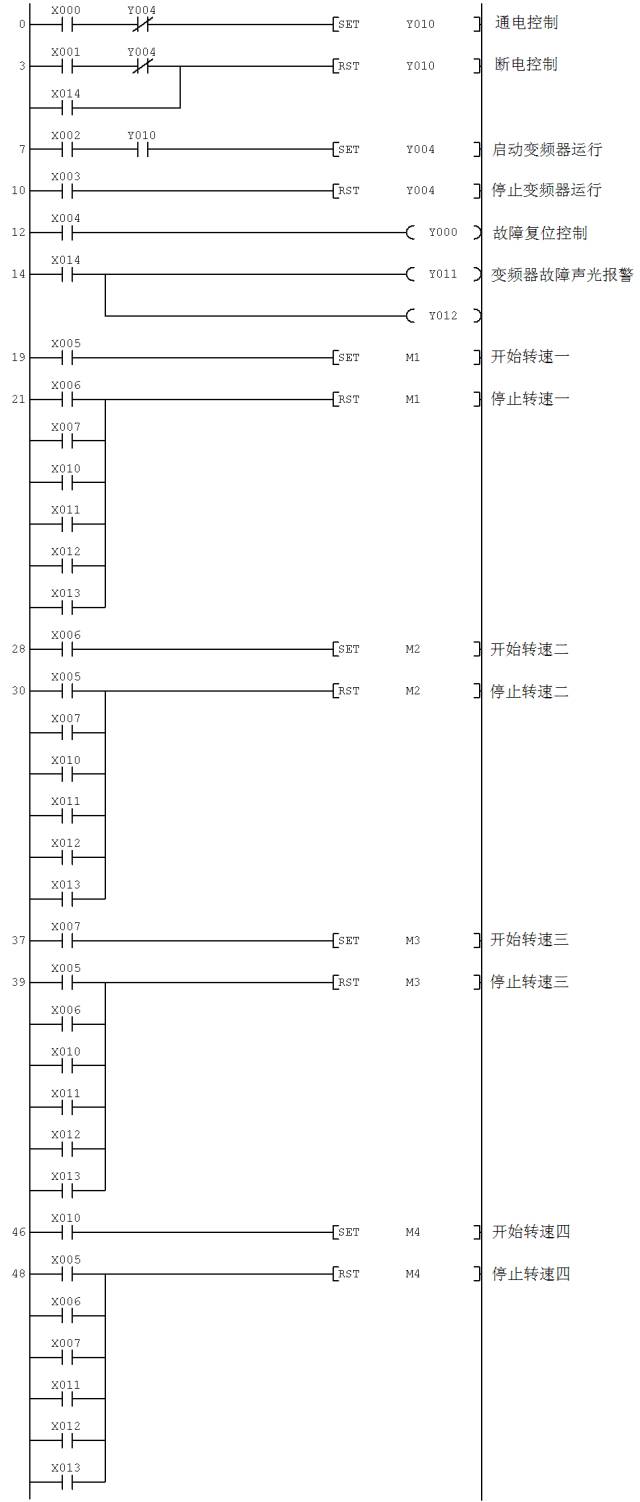

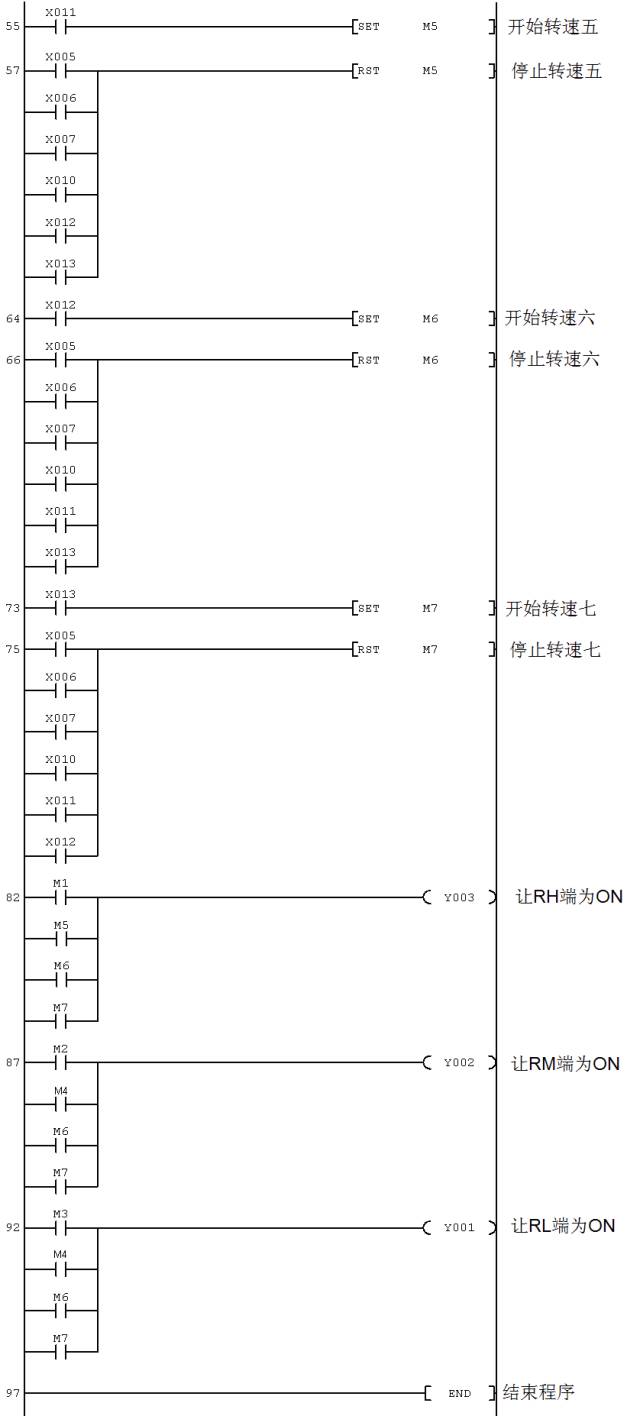

3.编写PLC控制程序

PLC以开关量方式控制变频器驱动电动机多档转速运行的PLC程序如下图。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底