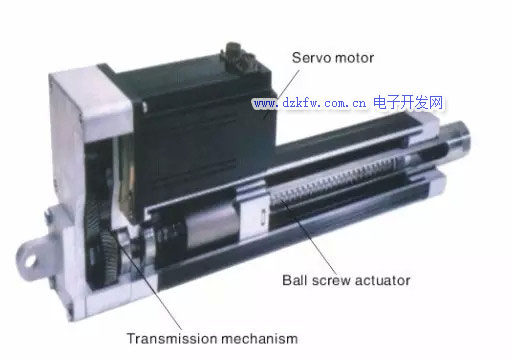

随着工厂自动化的要求越来越高,电动缸应运而生。我们目前比较常见的电动缸,一般为如下图所示的结构,伺服电机通过机械传动装置(如齿轮、同步带或联轴器)驱动滚珠丝杠旋转,丝杠与滑块间排列分布着滚珠,沿着丝杠螺纹槽滚动并带动滑块完成直线运动,从而实现推杆的推拉动作。为适应不同的要求,电动缸已有多种品种规格,也有不同的名称,如:电动滑台、直线滑台、工业机械手臂等。

通常的电动缸结构简图

上述的电动缸结构虽然已经比较成熟,但是在面对更苛刻的运控挑战时,依然是捉襟见肘的。电动缸在复杂的环境下工作只需要定期的注脂润滑,并无易损件需要维护更换,将比液压系统和气压系统减少了大量的售后服务成本。比如:

伺服的高动态响应和精确位置控制,可与液压执行器相抗衡的超长使用寿命,与液压执行器相抗衡的极高的功率密度,宽泛的推力范围和更长的行程(如:可超过2米),小体积、低重量,抗冲击能力,超宽的工作温度范围,低噪音和振动

为了解决这些难题,一些直线运控产品厂家在其产品中运用了一些特别的技术,来帮助设备用户在这些方面提升直线运动应用的体验。今天为大家介绍的就是在一种在某些电动缸产品中应用的特殊的丝杠传动技术-行星滚柱丝杠。

行星滚柱丝杠

什么是行星滚柱丝杠

我们先看一下行星滚柱丝杠的结构

行星滚柱丝杠的结构示意图

粗略看其结构形式与普通的丝杠没有太大分别

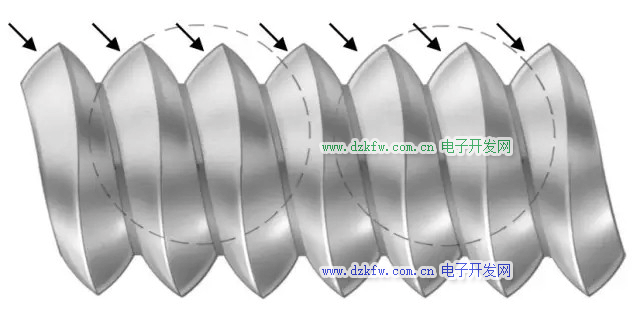

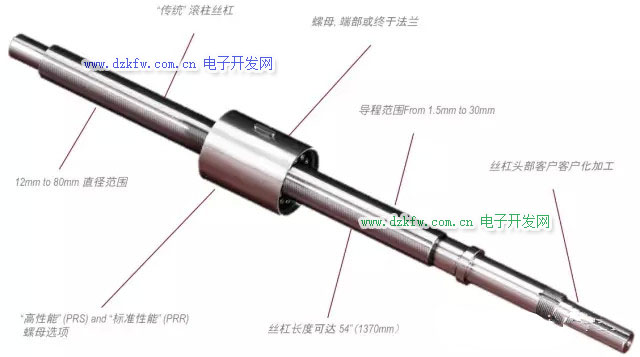

首先是一根的螺纹丝杠(如下图),其长度决定了运动行程

螺纹丝杠

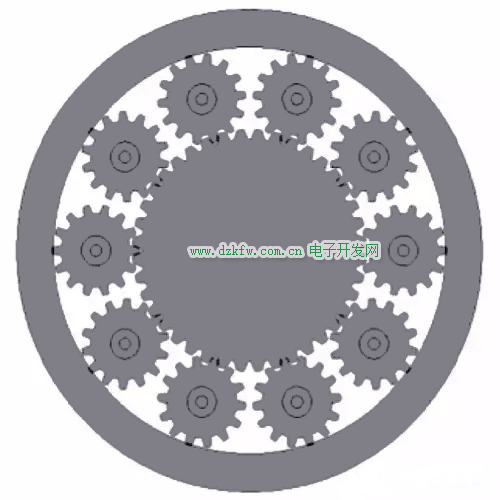

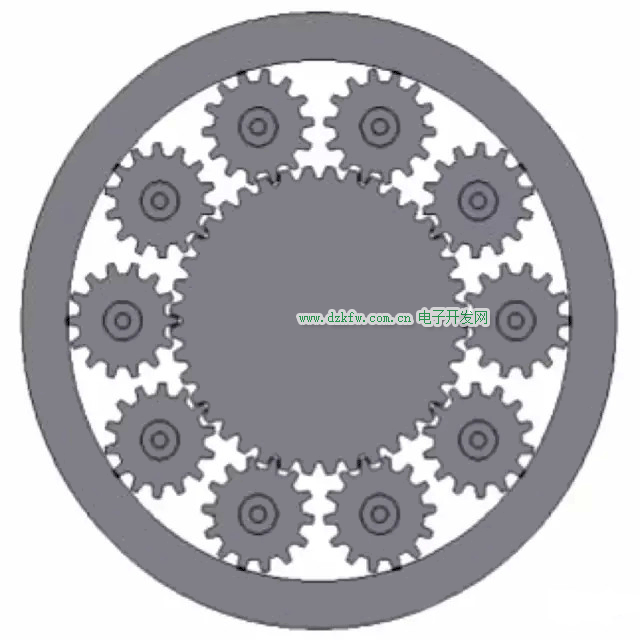

然后是一组带有螺纹的滚柱,滚柱的数量取决于丝杠的直径的丝杠推力的大小,这一组滚柱被均匀的排列固定在一对法兰的圆周上,每个滚柱都可以自转,再用圆柱套筒封装,组成行星滚柱总成,如下图所示。

行星滚柱螺母总成

这其实是与滚珠丝杠差别最大的地方。

并且我们注意到在滚柱的端侧不仅有螺纹,还有齿牙。通过下面的截面图看得更加清楚,滚柱端部齿牙与圆柱套筒内侧齿牙咬合,当滚柱自转时,整个滚柱组和法兰也会在套筒内侧旋转。这个和行星齿轮减速机的原理非常像。

行星滚柱螺母总成截面

将行星滚柱总成像螺母一样套装在螺纹丝杠上,如下图所示。当丝杠旋转时,由于滚柱和丝杠螺纹槽的咬合作用,整个滚柱螺母总成就会沿着丝杠直线方向运动。

行星滚柱丝杠

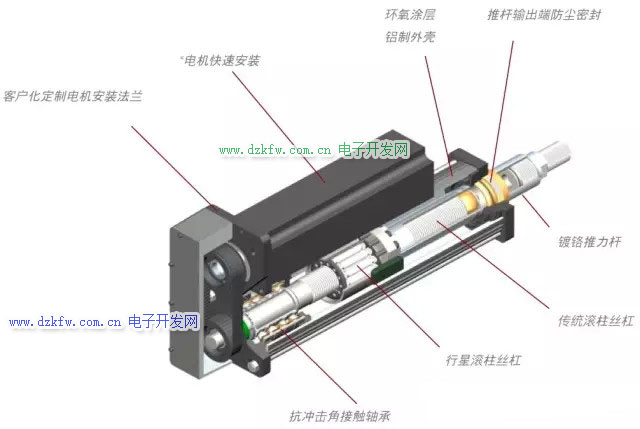

如果电动缸内部采用上述的行星滚柱丝杠,其结构形式和传动原理是同滚珠丝杠电动缸类似的,如下图,伺服电机驱动丝杠旋转,从而使行星滚柱螺母总成带动电动缸推杆完成直线往复推拉运动。

行星滚柱丝杠的电动缸结构示意图

那么,采用了行星滚柱丝杠的电动缸,在性能上有什么不同呢?

超长寿命

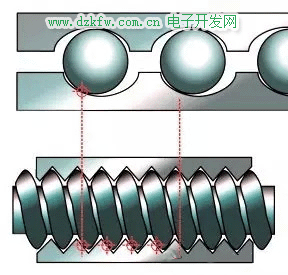

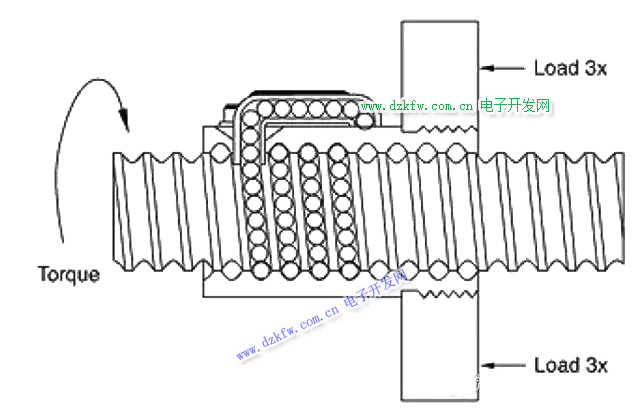

当丝杠旋转并在推杆上产生推(拉)力时,作用力在滚珠丝杠上的力是施加在各个滚珠球面上的一个点的。

滚珠丝杠作用力示意图

而这个力在滚柱丝杠上则是施加在螺纹面上的。

滚住丝杠作用力示意图

在同样的体积空间内,滚柱丝杠的受力承载面积是滚珠丝杠的15倍以上

受力承载面积比较

因此,相对于同规格滚珠丝杠,滚柱丝杠可以提供15倍以上的使用寿命

更高的效率

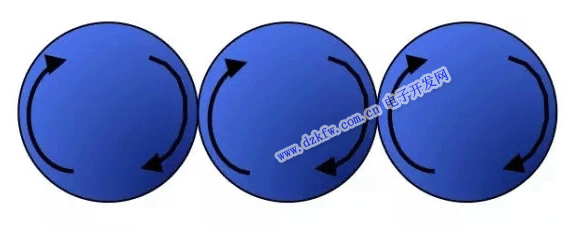

滚珠丝杠中相邻的珠子在运动中相互撞击,从而会导致发热和磨损。

滚柱丝杠的小滚柱以行星的形式在大滚柱周围,没有相互间的碰撞,因此可以提供更高的传动效率。

⚠️以EXLAR的FT系列电动缸产品为例,其可以提供高达177kN的推力。

更高的速度

滚珠丝杠的珠子相互间的摩擦和振动导致了能量的损耗

另外,滚珠丝杠循环槽的尖锐的拐角使得其珠子产生振动和噪音

这些都限制了其速度,仅在1000rpm左右。

而滚柱丝杠则不同,首先其行星滚柱都经过精密磨削

同时,滚柱丝杠摒弃了滚珠的循环槽,因此,行星丝杠可高效的运作。

这些都使滚柱丝杠的可以达到极高的转速,可超过6000 rpm。

易于维护

当拆卸滚珠丝杠的滚珠螺母时,珠子容易掉落。

而滚柱丝杠的小滚柱嵌于螺母中,螺母可以非常方便的取下,易于检测和做重新润滑(不需要任何工具)

很明显,两种不同的丝杠技术难度差异是极大的。

滚珠丝杠

钢球(滚珠轴承)非常容易获得且价格便宜

滚珠可以弥补滚道加工的误差,使其平均每颗珠子可以平均承载,设计和制造难度相对较低

滚柱丝杠

设计困难,需要通过精密的数学计算其螺纹形式,使其避免相互间的滑动

需要超高精度的加工工艺,以保证所有的螺纹接触点都能平均受力

需要昂贵的加工设备和经验丰富的技师

所以目前只有少数的厂家能够提供滚柱丝杠的电动缸,而且其硬件价格也是较高的。其价值就在于上面所说的:

相对于同规格滚珠丝杠,15倍以上的使用寿命

抗冲击能力强

易于拆装

最高转速可达6000 rpm

运行安静

除此以外,如果将行星滚柱丝杠做“反置式”设计,在圆柱套筒上加工内螺纹,套筒的旋转就可以让行星滚柱组在套筒内做往复直线运动。利用这样的传动原理,就可以将伺服电机和机械缸体集成在一起,做成体积更加紧凑的集成式电动缸,如下图。

集成式电动缸(剖视)

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底