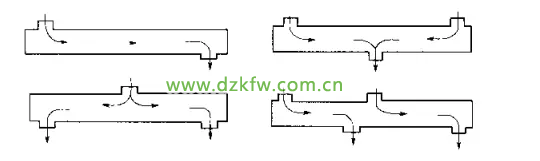

图1 螺旋输送机的装料和卸料的几种布置形式

螺旋输送机的缺点是:运行阻力大,这些阻力主要是机槽与螺旋叶片之间、螺旋面与物料之间、机槽与物料之间等。一般比其他输送机的动力消耗大,而且机件磨损较快,因此不适宜输送块状、磨琢性大的物料;由于摩擦大,所以在输送过程中物料有较大的粉碎作用,因此需要保持粒度一定的物料,不宜用这种输送机;由于各部件有较大的磨损,所以这种输送设备只用于较低或中等生产率(100 m3/h)的生产中,且输送距离不宜太长。螺旋输送机构造

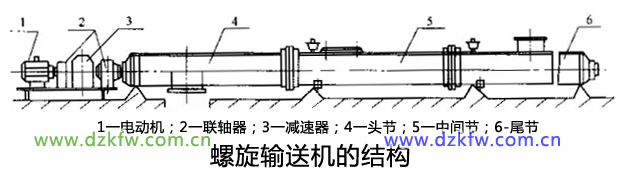

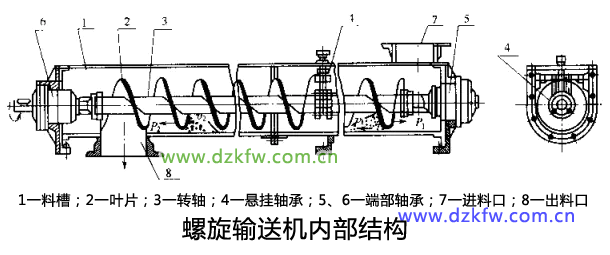

螺旋输送机的结构如图2所示,内部结构如图3所示。它主要有螺旋轴、料槽和驱动装置所组成。料槽的下半部是半圆形,螺旋轴沿纵向放在槽内。当螺旋轴转动时,物料由于其质量及它与槽壁之间摩擦力的作用,不随同螺旋一起转动,这样由螺旋轴旋转而产生的轴向推力就直接作用到物料上而成为物料运动的推动力,使物料沿轴向滑动。物料沿轴向的滑动,就像螺杆上的螺母,当螺母沿周向被持住而不能旋转时,螺杆的旋转就使螺母沿螺杆作平移。物料就是在螺旋轴的旋转过程中朝着-一个方向推进到卸料口处卸出的。下面分述其主要工作部件。图2 螺旋输送机的结构

1一电动机;2一联轴器;3一减速器;4一头节;5一中间节;6-尾节

螺旋

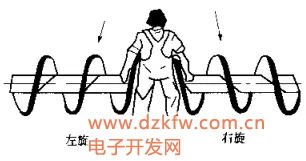

螺旋由转轴和装在上边的叶片组成。转轴有实心和空心管两种。在强度相同的情况下,管轴较实心轴质量轻,连接方便,所以比较常用。管轴用特厚无缝钢管制成,轴径一般在50~100mm之间,每根轴的长度一般在3m以下,以便逐段安装。螺旋叶片有左旋和右旋之分,确定旋向的方法如图4所示。物料被推送方向由叶片的方向和螺旋的转向所决定。图3为右旋螺旋,当螺旋按n方向旋转时,物料沿v1的方向推送到卸料口处;当螺旋按反向旋转时,物料沿v2的方向被推送。若采用左旋螺旋,物料被推送的方向则相反。图3 螺旋输送机内部结构

1一料槽;2一叶片;3一转轴;4一悬挂轴承;

5、6一端部轴承;7一进料口;8一出料口

图4 确定螺旋旋向的方法

根据被输送物料的性质不同,螺旋有各种形状,如图5所示。在输送干燥的小颗粒物料时,可采用全叶式[图5(a)];当输送块状或黏湿性物料时,可采用桨式[图5(c)]或型叶式[图5(d)]螺旋。采用桨式或型叶式螺旋除了输送物料外,还兼有搅拌、混合及松散物料等作用。叶片一般采用3~8mm厚的钢板冲压而成,焊接在转轴上。对于输送磨蚀性大的物料和黏性大的物料,叶片用扁钢轧成或用铸铁铸成。图5 螺旋形式

料槽

料槽由头节、中间节和尾节组成,各节之间用螺栓连接。每节料槽的标准长度为1~3m。常用3~6mm的钢板制成。料槽上部用可拆盖板封闭,进料口设在盖板上,出料口则设在料槽的底部,有时沿长度方向开数个卸料口,以便在中间卸料。在进出料口处均配有闸门。料槽的上盖还设有观察孔,以观察物料的输送情况。料槽安装在用铸铁制成或用钢板焊接成的支架上,然后紧固在地面上。螺旋与料槽之间的间隙为5~15mm。间隙太大会降低输送效率,太小则增加运行阻力,甚至会使螺旋叶片及轴等机件扭坏或折断。轴承

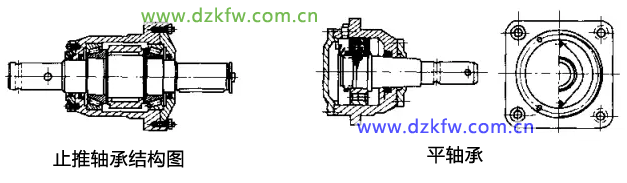

螺旋是通过头、尾端的轴承和中间轴承安装在料槽上的。螺旋轴的头、尾端分别由止推轴承和径向轴承支承。止推轴承一般采用圆锥滚子轴承,如图6所示,止推轴承可承受螺旋轴输送物料时的轴向力。设于头节端可使螺旋轴仅受拉力,这种受力状态比较有利,止推轴承安装在头节料槽的端板上,它又是螺旋轴的支承架。尾节装置与头节装置的主要区别在于尾节料槽的端板上安装的是双列向心球面轴承或滑动轴承。如图7所示。图6 止推轴承结构图 图7 平轴承

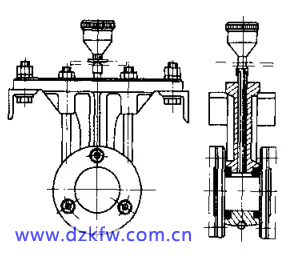

当螺旋输送机的长度超过3~4m时,除在槽端设置轴承外,还要安装中间轴承,以承受螺旋轴的一部分质量和运转时所产生的力。中间轴承上部悬挂在横向板条上,板条则固定在料槽的凸缘或它的加固角钢上,因此,称为悬挂轴承,又称吊轴承。悬挂轴承的种类很多。图8所示是GX型螺旋输送机的悬挂轴承。图8 悬挂轴承

由于悬挂轴承处螺旋叶片中断,物料容易在此处堆积,因此悬挂轴承的尺寸应尽量紧凑,而且不能装太密,一般每隔2~3m长安装一个悬挂轴承。一段螺旋的标准长度为2~3m,要将数段标准螺旋连接成工艺过程要求的长度,各段之间的连接就靠连接轴装在悬挂轴承上。联结轴和轴瓦都是易磨损部件。轴瓦多用耐磨铸铁或巴氏合金制造。轴承上还设有密封和润滑装置。驱动装置

驱动装置有两种形式,一种是电动机、减速器,两者之间用弹性联轴器连接,而减速器与螺旋轴之间常用浮动联轴器连接。另-一种是直接用减速电动机,而不用减速器。在布置螺旋输送机时,最好将驱动装置和出料口同时装在头节,这样使螺旋轴受力较合理。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底