传动比的计算公式是 I=n1/n2=z/K ,其中n1-蜗杆的转速 n2-蜗轮的转速 K-蜗杆头数 Z-蜗轮的齿数。因此传动比与蜗轮齿数,蜗杆头数,模数等有很大关联。

从传动比公式可以看出,当 Z1=1,即蜗杆为单头,蜗杆须转 转蜗轮才转一转,因而可得到很大传动比,一般在动力传动中,取传动比 I =10-80。在分度机构中, I 可达1000。这样大的传动比如用齿轮传动,则需要采取多级传动才行。

当蜗杆头数增多,效率就会增大,但加工困难。当蜗杆头数减少,传动比就会增大,但传动效率下降。所以蜗杆头数常取Z1=1, 2, 4, 6 。在实际操作中,若蜗杆头数选择1,传动比为 3:1,就不太适合蜗轮传动(因为传动比太小)传动工效低。

所以希望蜗轮速度快时,可从2,4,6开始选取。 选取时尽量不要用模数为3的,因为这是不常用的模数,可选择m=3.15。

蜗轮传动:传动比=蜗轮齿数÷蜗杆头数。因此传动比与蜗轮齿数,蜗杆头数,模数等有很大关联。当蜗杆头数增多,效率就会增大,但加工困难。当蜗杆头数减少,传动比就会增大,但传动效率下降。所以蜗杆头数常取Z1=1, 2, 4, 6

如:在实际操作中,若蜗杆头数选择1,传动比为 3:1,就不太适合蜗轮传动(因为传动比太小)传动工效低。也就是蜗杆转3圈,蜗轮转1圈。所以希望蜗轮速度快时,可从2,4,6开始选取。

选取时尽量不要用模数为3的,因为这是不常用的模数,可选择m=3.15

扩展资料

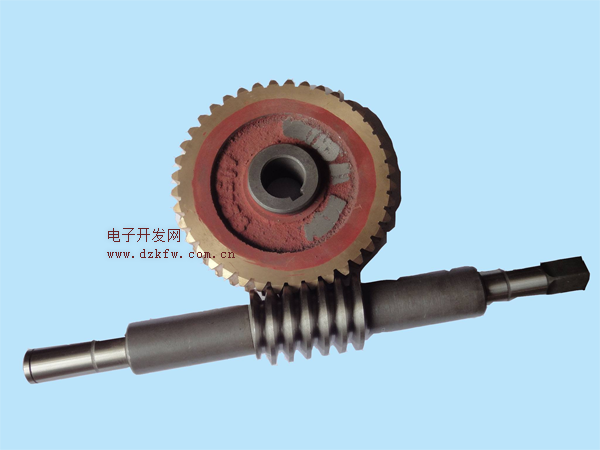

蜗轮蜗杆机构常用来传递两交错轴之间的运动和动力。蜗轮与蜗杆在其中间平面内相当于齿轮与齿条,蜗杆又与螺杆形状相似。通常在蜗轮传动中,蜗杆是主动件,而蜗轮是被动件。

几何尺寸计算与圆柱齿轮基本相同,需注意的几个问题是:

1、蜗杆导程角是蜗杆分度圆柱上螺旋线的切线与蜗杆端面之间的夹角,与螺杆螺旋角的关系为,蜗轮的螺旋角,大则传动效率高,当小於啮合齿间当量摩擦角时,机构自锁。

2、引入蜗杆直径系数q是为了限制蜗轮滚刀的数目,使蜗杆分度圆直径进行了标准化m一定时,q大则大,蜗杆轴的刚度及强度相应增大;一定时,q小则导程角增大,传动效率相应提高。

3、蜗杆头数推荐值为1、2、4、6,当取小值时,其传动比大,且具有自锁性;当取大值时,传动效率高。

4、与圆柱齿轮传动不同,蜗杆蜗轮机构传动比不等於,而是,蜗杆蜗轮机构的中心距不等於,而是。 蜗杆蜗轮传动中蜗轮转向的判定方法,可根据啮合点K处方向、方向(平行於螺旋线的切线)及应垂直於蜗轮轴线画速度矢量三角形来判定。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底