分析齿轮传动失效形式的目的在于找出失效原因,以便确定设计准则,使所设计的齿轮传动在预定的使用期限内能正常工作。

齿轮传动的失效主要在轮齿部分,齿轮的其它部分如轮缘、轮幅和轮毂,只要采取合理的结构尺寸,一般很少破坏。

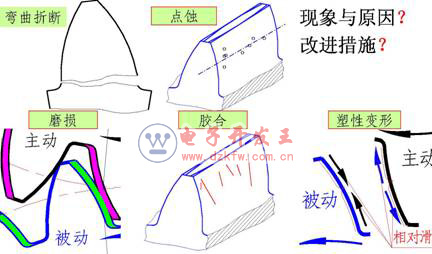

轮齿的失效形式可分为轮齿的折断、齿面点蚀、磨损、胶合和塑性变形等。

1、轮齿折断

轮齿折断

a过载折断:短期过载、过大冲击

b疲劳折断:弯曲变应力的作用

轮齿折断

a全局折断:直齿轮轮齿折断

b局部折断:斜齿轮接触线倾斜、齿宽方向接触不良

通常发生在轮齿的根部。因轮齿受力似悬臂梁受力情况,齿的根部应力最大且有应力集中。轮齿折断是一种最危险的失效形式,应避免其发生。

设计保证σF≤[σF]

增大齿根圆角半径

适当降低齿根圆角表面粗糙度

齿根处采用强化措施(如喷丸处理)

避免出现热处理裂纹

减轻加工损伤,如磨削烧伤、滚切拉伤

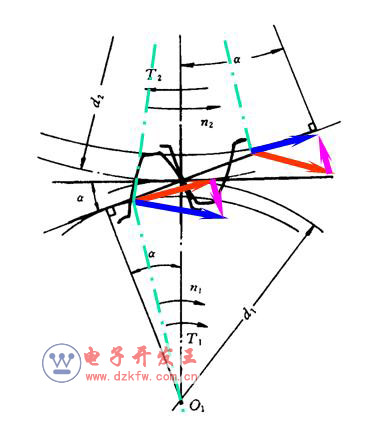

2、齿面疲劳点蚀

齿轮工作时,齿面受脉动循环变应力的作用。在这种变应力的作用之下,齿面首先产生疲劳裂纹,然后齿面金属小块剥落,形成小凹坑。这种小凹坑不断增多或扩展成大凹坑,这种现象称为齿面点蚀。

实践表明齿面点蚀首先出现在节线附近的齿根表面处。因节线附近相对滑动速度低,不易形成油膜,齿啮合对数少。

润滑油的品质对齿面点蚀有重要影响。粘度低的润滑油加快裂纹的扩展。

收敛性点蚀

点蚀

扩展性点蚀

闭式软齿面齿轮出现的是收敛性点蚀

闭式硬齿面齿轮不太容易出现疲劳点蚀,但一经发生就将形成扩展性点蚀

开式齿轮传动一般看不到点蚀现象

设计保证σH≤[σH]

提高齿面硬度

降低齿面粗糙度

采用合理的变位,大的变位系数和xΣ=x1+x2可以增大综合曲率半径

增大润滑油粘度

减小动载荷

3、齿面磨损

磨粒磨损:硬颗粒进入啮合面

齿面磨损

研磨磨损:齿面相互摩擦

齿面磨损产生的后果是严重的:齿廓失去正确形状,侧隙增大,冲击与噪声变得更为明显,甚至折断轮齿。

磨损是开式齿轮传动的主要损伤形式。

跑合:

闭式齿轮传动在开始运转期间,由于齿面粗糙而压强很大,因此也发生齿面研磨磨损;运转一段时间之后,齿面粗糙度降低,压强减小,加上润滑条件的改善,磨损现象逐渐减少,这一过程称为磨合(跑合)

跑合无害有益,但应及时更换箱体内的润滑油,以免出现磨粒磨损。

防止或减轻的途径

采用硬齿面或采用闭式齿轮传动

降低表面粗糙度值

减低滑动系数

注意润滑油的清洁

加防护装置

4、齿面胶合

在高速重载的齿轮传动中,由于齿面间压力大,相对滑动速度高,因而发热量大,使啮合区温度增高而引起润滑失效,相啮合两齿面金属直接接触并在瞬间相互粘连,齿轮继续转动时,较弱齿面上的金属沿滑动方向被撕出沟纹这种现象称为齿面胶合。

在低速重载传动中,也可能出现胶合。

在齿顶及齿根处,相对滑动速度较大,因此胶合沟纹首先出现在齿顶面及齿根面啮合处。

防止或减轻的途径

采用角度变位齿轮传动以降低滑动系数

采用较小模数,降低相对滑动速度

选用抗胶合能力强的润滑剂(极压润滑剂)

选用粘度较大的润滑油

选择抗胶合好的齿轮副材料

材料相同时,使大、小齿轮保持适当硬度差

提高齿面硬度和降低表面粗糙度值

使用前进行跑合

5、轮齿塑性变形

齿面较软的齿轮在载荷及摩擦力较大时,轮齿表面金属可能产生塑性流动,从而失去原来的正确齿形,这种现象称为轮齿的塑性变形。

产生的场合:低速重载和起动、过载频繁的齿轮传动。

防止或减轻的途径

适当提高润滑油的粘度

适当提高齿面硬度

计算准则

针对上述各种失效形式,应分别建立相应的计算方法,但对于齿面磨损和塑性变形,目前尚未建立起行之有效的计算方法和设计资料,只能作相应的条件性计算,或采取防止措施而不计算。

设计时,齿轮承载能力计算所应依据的设计准则,取决于齿轮可能出现的失效形式:

在闭式传动中,对软齿面齿轮,轮齿的主要失效形式是齿面疲劳点蚀,也可能发生轮齿折断。设计时常是按齿面接触疲劳强度确定轮齿参数,再校核齿根弯曲疲劳强度。对于硬质齿面齿轮,视材料和参数不同,点蚀和折断都可能发生,高速重载时还可能出现胶合,设计时应按齿面接触疲劳强度和齿根弯曲疲劳强度设计传动参数,当速度很高时,校核齿面胶合强度。

对于开式齿轮传动,其主要失效形式是齿面磨损,但往往是在轮齿磨薄以后发生折断。因此,目前多是按齿根弯曲疲劳强度设计,并考虑磨损而将模数适当加大。

齿轮传动是重要的机械传动,强度计算已标准化

GB3480—83:渐开线圆柱齿轮承载能力计算方法,适用一般机械传动

GB6313—86:渐开线圆柱齿轮胶合承载能力计算方法,适用高速、重载齿轮传动

GB10063—88:通用机械渐开线圆柱齿轮承载能力简化计算方法,适用通用机械齿轮传动

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底