机械加工工艺基础之金属切削

一、金属切削机床的类型:

(1)按加工性质和所用刀具分类:分为车床、铣床、钻床、磨床、齿轮加工机床等12大类;

(2)按精度分类:分为普通精度、精密和高精度三种;

(3)按重量分类:分为一般机床、大型机床和重型机床。

二、常见金属切削工艺

(1)车削

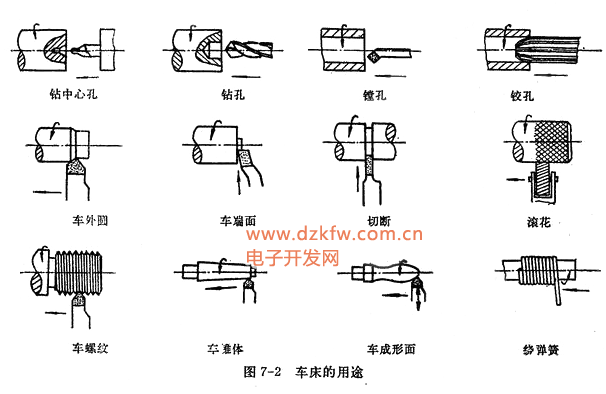

车削是以加工回转体为主要加工目的。在车床上可以加工:外圆、端面、锥度、钻孔、钻中心孔、镗孔、铰孔、切断、切槽、滚花、车螺纹、车成型面、绕弹簧等。

车床的用途

车削的工艺特点:

1.粗加工:经济精度可达到IT10,表面粗糙度在25-12.5之间; 精加工:经济精度可达IT7左右,表面粗糙度Ra6.3-1.6之间。

2. 易于保证相互位置精度要求。一次装夹可加工几个不同的表面,避免安装误差。

3. 刀具简单,制造、刃磨和安装方便,容易选用合理的几何形状和角度,有利于提高生产率。

4. 应用范围广泛,几乎所有绕定轴心旋转的内外回转体表面及端面,均可以用车削方法达到要求。

5. 可以用精细车的办法实现有色金属零件的高精度的加工(有色金属的高精度零件不适合采用磨削)

(2)铣削

铣削的加工范围

铣削的分类:

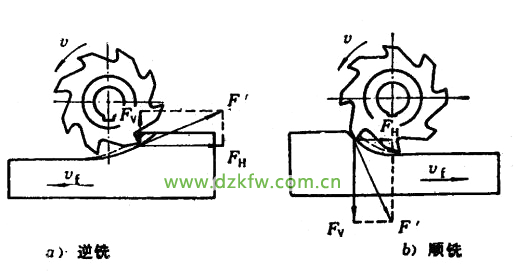

逆铣:铣刀旋向(或铣削力)与进给方向相反

顺铣:铣刀旋向与进给方向一致

順铣和逆铣

铣削的工艺特点:

1.铣削加工的精度可达IT10-IT7,表面粗糙度可达6.3-1.6左右

2.生产效率高,铣刀是多刀齿刀具,铣削时有几个刀齿同时参加切削,主运动是刀具的旋转,所以铣削的生产效率比刨削高。

3.容易产生振动,铣刀的刀齿切入和切出时产生振动,加工过程中切削面积和切削力变化较大。

4.刀齿的散热条件较好,在刀具旋转过程的不切削时间内,刀具可以得到一定的冷却。

5.与刨床相比,铣床价格高,适用于批量生产。

(3)刨削

刨削的加工范围

刨削加工的工艺特点:

1.加工精度通常为:精刨:IT7-IT10,粗糙度Ra为6.3-1.6之间。

2.通用性好,刨床简单、价格低、调整和操作简便,刨刀形状简单,制造、刃磨方便。

3.生产率一般比较低,主运动为往复直线运动,返回行程不参加切削。

4.适用于单件小批生产。

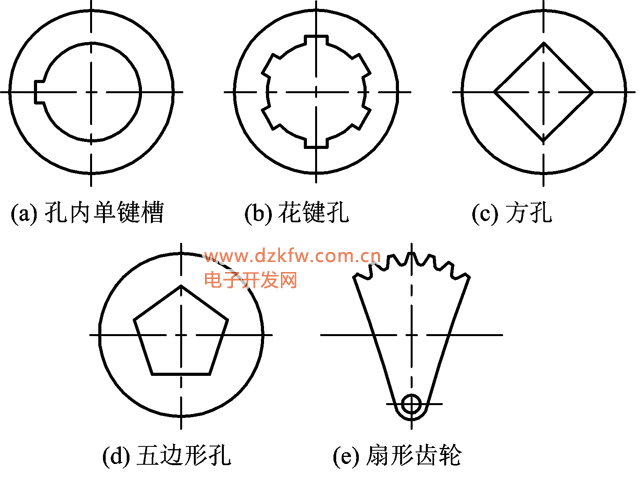

(4)插削

插削的加工范围

(5)钻削

钻削的加工范围

钻削的工艺特点:

1.钻削属于低精度(IT11-IT13)和高表面粗糙度的(Ra50-12.5)加工方法

2.容易产生“引偏”,是加工过程中由于钻头弯曲产生孔径扩大、孔不圆等缺陷。原因是刀具呈细长状,刚性较差。

3.排屑困难,钻孔在半封闭的状态下进行,切下来的切屑沿刀具两侧的螺旋槽上升,容易与已经加工出的表面发生摩擦和挤压,刮伤已加工表面,降低表面质量

4.切削热不容易传散,切削液难以传到切削区。限制切削速度的提高

扩孔:用扩孔钻对已经钻出或铸出、锻出的孔进行扩大和提高精度的加工,称为扩孔。扩孔余量小,切削比较平稳,所以扩孔精度比钻孔高。其尺寸公差等级可达IT10~IT9,表面粗糙度Ra值可达6.3~3.2mm。扩孔可作为终加工,也可作为铰孔前的预加工。

铰孔:铰孔适用于加工精度高、直径不大孔的终加工。铰孔余量小,切削平稳。铰孔尺寸公差等级可达IT8~IT6,表面粗糙度Ra值达1.6~0.4mm。

(6)镗削:一般是指在镗床上进行的切削加工。

镗孔加工的工艺特点:

1.镗床主要用于加工大型工件或形状复杂工件上的孔和孔系。例如变速箱、发动机缸体等。

2.镗孔尺寸公差等级可达IT8~IT7,表面粗糙度值一般为1.6~0.8mm。

3.镗孔可以校正孔原有的轴线偏差或位置偏差。

(7)磨削

磨削加工的机床是磨床,刀具是砂轮;磨削加工可以磨削外圆、孔和平面,磨床包括外圆磨、内圆磨、无心磨等几种。

磨削的工艺特点:

1.磨削的精度高,IT6-IT5,粗糙度低,Ra0.8-0.2,砂轮表面有极多的切削刃同时参加切削。

2.可以加工一些难以加工的材料。如淬火钢、高速钢以及毛坯的清理。

3.切削速度高(30m/s以上)切削温度高(1000℃以上)。使用冷却液。

4.砂轮有自锐作用,这是其它刀具所不具备的。即磨粒不断脱落,新的磨粒又是锋利的。

5.磨削力的径向分力较大,因此,在达到尺寸以后,还要进行多次无进给磨削。

常用的砂轮磨料的特性及用途

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底