液压传动系统设计简介

液压传动系统的设计是整个机器设计的重要组成部分,是对知识的的综合运用,也是在专家的经验指导下采用计算机辅助设计进行的。设计液压传动系统时应首先明确主机对液压传动系统在性能、动作和工作环境等方面的要求,如运动平稳性和精度、调速范围、工作循环和周期、外负载条件、运动方式、行程、安装空间的大小、工作环境的温度和湿度等。

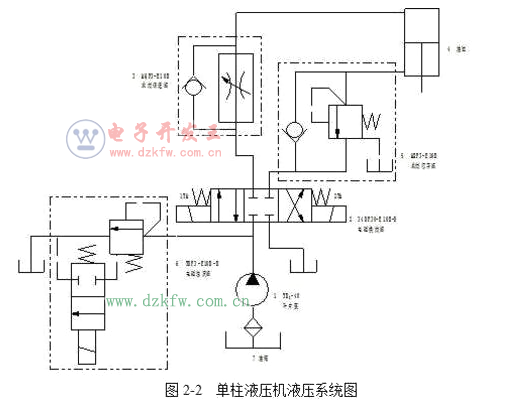

其次,要满足静动态性能好、效率高、结构简单、寿命长、工作安全可靠、经济性好、使用和维修方便的设计原则。按照上述要求,设计人员可运用液压传动的基本原理,拟定出合理的液压传动系统图,再经过充分和必要的计算来确定液压传动系统的参数,根据这些参数选取液压元件的规格和进行液压传动系统的结构设计。

液压传动系统的形式及禁忌

按液流循环方式的不同,液压传动系统可分为开式和闭式两种。在开式系统中,液压泵从邮箱吸油,供入执行装置后,再排回邮箱。其结构简单,散热良好,油液能在油箱内澄清,因而应用叫普遍。

禁忌:开式系统油箱较大,空气与油液的接触机会较多,故应避免渗入空气。

在闭式系统中,液压泵进油管直接与执行装置的排油管相通,形成一个闭合循环。为了补偿系统的泄露损失,因而常需附设一只小型辅助补偿液压泵和油箱。油箱体积很小,结构紧凑;空气进入油液的机会少,工作较平稳;同时液压泵能直接控制液流方向,并能允许能量反馈。禁忌:闭式系统结构较复杂,散热条件较差,要求有较高的过滤精度,一般避免采用。

液压传动系统设计的基本内容和一般流程

1、液压系统的工况分析

在开始设计液压系统时,首先要对机器的工作情况进行详细的分析,一般要考虑下面几个问题。

1)确定该机器由哪些运动需要液压传动来完成。

2)确定各运动的工作顺序和各执行元件的工作循环。

3)确定液压系统的主要工作性能。例如:执行元件的运动速度、调速范围、最大行程以及对运动平稳性要求等。

4)确定各执行元件所承受的负载及其变化范围。

2、拟定液压系统原理图

拟定液压系统原理图一般要考虑以下几个问题。

1)采用何种型式的执行机构。

2)确定调速方案和速度换接方法。

3)如何完成执行机构的自动循环和顺序动作。

4)系统的调压、卸荷及执行机构的换向和安全互锁等要求。

5)压力测量点的合理选择。

根据上述要求选择基本回路,然后将各基本回路组合成液压系统。当液压系统中有多个执行部件时,要注意到它们相互间的联系和影响,有时要采用防干扰回路。

在液压系统原理图中,应该附有运动部件的动作循环图和电磁铁动作顺序表。

3、液压系统的计算和选择液压元件

液压系统计算的目的是确定液压系统的主要参数,以便按照这些参数合理选择液压元件和设计非标准元件。具体计算步骤如下:

1)计算液压缸的主要尺寸以及所需的压力和流量。

2)计算液压泵的工作压力、流量和传动功率。

3)选择液压泵和电动机的类型和规格。

4)选择阀类元件和辅助元件的类型和规格。

4、对液压系统进行验算

必要时,对液压系统的压力损失和发热温升要进行验算,但是经过生产实践考验过的同类型设备可供类比参考,或有可靠的试验结果,那末也可以不再进行验算。

5、绘制正式工作图和编制技术文件

设计的最后一步是要整理出全部图纸和技术文件并分析所设计液压系统的特点。正式工作图一般包括如下内容:液压系统原理图,自行设计的全套工作图(指液压缸和液压油箱等非标准液压元件);液压泵、液压阀及管路的安装总图。

技术文件一般包括以下内容:基本件、标准件、通用件及外购件汇总表,液压系统安装和调试要求,设计说明书等。

液压控制禁忌

液压传动系统中,通常使用两种液压控制方式:

(1)不要忽略压力值本身大小的控制控制系统的最大压力,一般采用溢流阀,溢流阀的调整压力必须大于系统的最大工作压力和各种压力损失的总和。如果要使回路的压力低于系统的最大压力,可以采用减压阀。

(2)当压力达到一定数值时,不要忽略对其他部分进行控制例如,当初级回路的压力达到预先调节值时,可以采用卸荷阀或顺序阀等来开闭次级回路。

分支管路的功率分配问题

在用一个液压动力源同时传动两个以上不同执行元件的系统中,例如液压缸的直径相同,而所受的载荷不相等,那么各个液压缸的速度就不一样,其值决定于载荷之间的比值。在这种情况下,通常在管路分支系统中安置节流调速装置,并使液压泵的压力大于各分支中的最大压力,以保证在一定的变化范围内实现功率分配。

还可以采用其他的方法进行管路分支系统的功率分配。例如有时要求执行元件的运动保持养个的同步(包括用相等的速度,或保持一定的速比关系运动),这时便要求采取相应的措施。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底