减速机润滑油的选择跟速度有关?是的!!!非汽车

1.少数低速(v<0.5m/s)小型减速器采用脂润滑外,绝大多数减速器的齿轮都采用油润滑。

对于齿轮圆周速度v≤12m/s的齿轮传动可采用浸油润滑。即将齿轮浸入油中,当齿轮回转时粘在其上的油液被带到啮合区进行润滑,同时油池的油被甩上箱壁,有助散热。

为避免浸油润滑的搅油功耗太大及保证轮齿啮合区的充分润滑,传动件浸入油中的深度不宜太深或太浅,一般浸油深度以浸油齿轮的一个齿高为适度,速度高的还可浅些(约为0.7倍齿高左右),但不应少于10mm;锥齿轮则应将整个齿宽(至少是半个齿宽)浸入油中。

对于多级传动,为使各级传动的大齿轮都能浸入油中,低速级大齿轮浸油深度可允许大一些,当其圆周速度v=0.8~12m/s时,可达1/6齿轮分度圆半径;当v<0.5~0.8m/s时,可达1/6~1/3的分度圆半径。如果为使高速级的大齿轮浸油深度约为一齿高而导致低速级大齿轮的浸油深度超过上述范围时,可采取下列措施:低速级大齿轮浸油深度仍约为一个齿高,可将高速级齿轮采用带油轮蘸油润滑,带油轮常用塑料制成,宽度约为其啮合齿轮宽度的1/3~1/2,浸油深度约为0.7个齿高,但不小于10mm;也可把油池按高低速级隔开以及减速器箱体剖分面与底座倾斜。

蜗杆圆周速度v≤10m/s的蜗杆减速器可以采用浸油润滑。当蜗杆下置时,油面高度约为浸入蜗杆螺纹的牙高,但一般不应超过支承蜗杆的滚动轴承的最低滚珠中心,以免增加功耗。但如果因满足后者而使蜗杆未能浸入油中(或浸油深度不足)时,则可在蜗杆轴两侧分别装上溅油轮,使其浸入油中,旋转时将右甩到蜗杆端面上,而后流入啮合区进行润滑。当蜗杆在上时,蜗轮浸入油中,其浸入深度以一个齿高(或超过齿高不多)为宜。

2.当齿轮圆周速度v>12m/s或蜗杆圆周速度v>10m/s时,则不宜采用浸油润滑,因为粘在齿轮上的油会被离心力甩出而送不到啮合区,而且搅动太甚会使油温升高、油起泡和氧化等降低润滑性能。此时宜用喷油润滑,即利用油泵(压力约0.05~0.3MPa)借助管子将润滑不高但工作条件相当繁重的重型减速器中和需要大量润滑油进行冷却的减速器中。由于喷油润滑需要专门的管路、滤油器、冷却及油量调节装置,因而费用较贵。对蜗杆减速器,当蜗杆圆周速度p≤4~5m/s时,建议蜗杆置于下方(下置式);当v>5m/s时,建议蜗杆置于上方(上置式)。

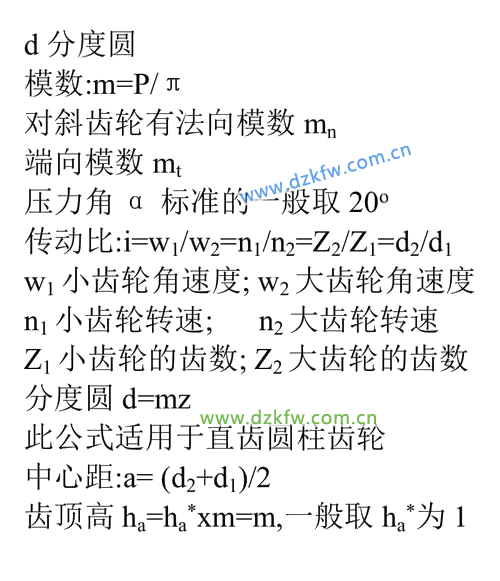

附:齿轮线速度计算

齿轮线速度是指直径为D的齿轮上某一点的速度,它可以用公式V=π×D×n来进行计算,其中V为线速度,π为圆周率,D为齿轮直径,n为转速。这个公式的推导基于齿轮的几何性质,齿轮的几何形状保证每一个齿牙在齿轮转动过程中的线速度相同。因此,齿轮直径乘以转速的乘积就是齿轮上某一点的线速度。

线速度计算公式还可以通过齿轮的齿数S和传动比i来表示,即V=2π×D×n/60×i=π×D×S/60×t×i,其中t为传动时间(分钟)。这个公式的推导依赖于齿轮的传动比定义为从动齿轮的转速与主动齿轮的转速的比值,传动比越大,则从动齿轮的转速越低。因此,如果我们知道齿轮的齿数和传动比,我们就可以计算出齿轮上某一点的线速度。

有时候齿轮会被用于机械传动系统,例如车辆的变速箱中。这时候,我们可以应用线速度计算公式来预测齿轮的性能。如果我们知道了齿轮的线速度和齿轮材料的性质,我们就可以判断齿轮是否适合用于高速运转,并可以对其寿命进行预测。此外,了解线速度计算公式有助于机械设计工程师设计和优化机械传动系统,以满足特定的性能需求。

总而言之,齿轮线速度计算公式是一种重要的机械计算工具,它可以应用于不同的领域,如车辆和机械设计等。了解齿轮线速度计算公式的推导和应用可以帮助我们更好地理解齿轮的性能和机械系统的优化。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底