一、电弧焊概述

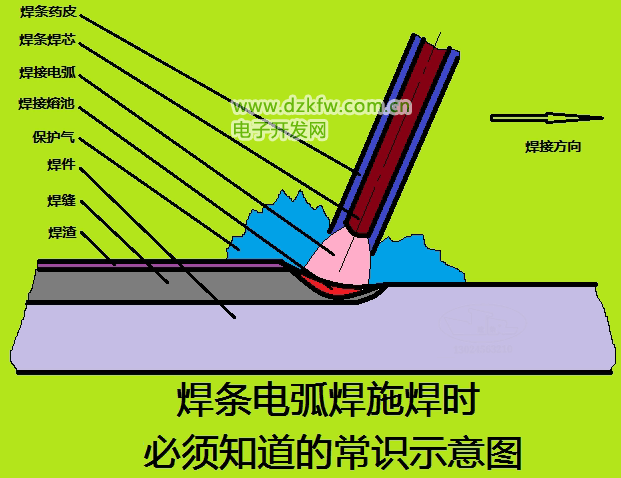

随着工业生产的发展和科学技术的进步,焊接已成为一门独立的学科,其中焊条电弧焊是工业生产中应用最广的焊接方法。焊条电弧焊是用手工操纵焊条进行焊接的一种焊接方法,焊接时电弧在焊条端部和工件之间“燃烧”,并将其局部加热到熔化状态,熔滴在气、渣联合保护下进入熔池,随着电弧向前移动,熔池金属逐步冷却结晶而形成焊缝。

另外,需要注意一点,电弧长度(也就是起弧后焊条尖端和母材的距离)应始终保持在两毫米左右。原则上电弧长度以不超过焊条直径为准。

二、焊条电弧焊的焊接常识

1,焊条电弧焊的焊条按用途分有:碳钢焊条、低合金钢焊条、不锈钢焊条、堆焊焊条、铸铁焊条、镍及镍合金焊条、铜及铜合金焊条、铝及铝合金焊条、低温焊条、结构钢焊条、钼及铬钼耐热钢焊条、特殊用途焊条等。但是对于活泼金属(如钛、铌、锆等)、难熔金属、小于1mm的焊件及大批量生产等不宜采用焊条电弧焊。

2,焊条电弧焊的电源通常采用陡降的电源外特性,最好以恒流加“外拖”特性电源,能保证电弧燃烧稳定;而不宜采用恒压外特性电源,因其在弧长波动时焊接电流波动较大,使电弧不稳。

3,焊条电弧焊中仰焊是最难的,正确的操作方法是:采用最短电弧长度、较小直径的焊条、稍快的焊接速度和合适的焊接电流;多层焊时可采用月牙形或锯齿形运条方式焊接,摆幅不宜太大,焊道应薄一点。仰焊不能采用长弧、大电流、慢速焊等手法。

4,横焊时应选择较小直径的焊条,配合恰当的焊条角度和运条方法,以短路过度形式进行焊接,多道焊接运条的角度还应根据焊缝所在位置适当改变焊条角度,以使电弧推力对熔滴产生承托作用,进而形成良好的焊缝;不这样的话,熔化金属在重力作用下发生流淌,进而引起上侧产生咬边,下侧产生焊瘤、未焊透等缺陷,成形恶化。

5,立焊时应采用适当的运条角度和适宜的运条方式,使用较小的电流进行短弧焊接,通常普通焊条是从下往上焊接,向上移动的速度要均匀;也有专门的下向焊的焊条。

6,角焊时焊条在焊接方向的倾角一般为65~80°,电弧的指向应偏向厚板,以使两板加热温度相同,在多层焊时应根据焊道位及板厚调整焊条角度,以保证焊缝成形良好;如角焊工件方便翻转,一般将工件转到船形焊位置进行施焊。切忌厚薄板角焊时焊条不偏移,容易引起两板温差大,产生焊缝单边、咬边、顶角焊不透、夹渣等缺陷,使焊缝成形不良。

7,引弧后将电弧稍拉长或在理起焊点8~10mm处起弧,对焊缝端头(接头)进行必要的预热,或适当摆动,待形成熔池后再将电弧缩短至2~4mm,开始正常焊接;焊接重要结构时,应制作起(收)弧板,进行起弧和收弧,这样可得到熔深与熔宽均匀一致的焊缝。不能电弧引燃后立即转入正常焊接状态,容易产生气孔、未焊透、夹渣等缺陷。

8,在一般焊接过程中(除铸铁焊补有时须拉长一点弧长),电弧长度应小于活等于焊条直径,即采用短弧焊接,特别是采用碱性焊条是,一定要用短弧焊接才能保证焊接质量。如电弧过长会使电弧燃烧不稳定焊缝表面的鱼鳞纹不均匀、焊缝熔深减小、飞溅增加、产生气孔等缺陷。

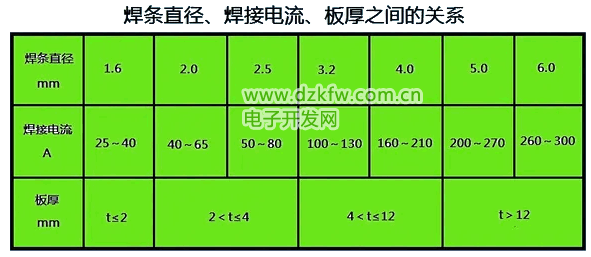

9,焊条电弧焊的参数主要是焊接电流,通常合适的焊接电流是焊接成败的关键;而相当一部分焊工喜欢用大一点流施焊,相对使用过小电流的焊工非常少,因为大电流可以加快焊接速度。使用过大的焊接电流,不仅会使焊条尾部过热(甚至发红),部分药皮脱落或失效,气渣保护效果变差,造成气孔、飞溅、凹坑,而且极易产生咬边、烧穿、晶粒粗大等焊接缺陷。

10,薄板对接焊时一般不开坡口,可采用较慢一点的焊速进行直线短弧焊接,通过调节焊条的倾角及弧长来控制熔渣的运动和熔池成形。焊接时不宜横向摆动,否则容易引起夹渣、咬边和焊缝不平整等缺陷。

11,通常焊接时焊条直径一般应根据工件厚度、接头形式、焊接位置和焊接层数,并参考焊接电流的大小来选取。对于非平焊位置焊接和开坡口多层焊的第一层应采用较小直径的焊条;立焊、横焊、仰焊所用焊条均比平焊时小;厚板所用焊条较粗但不宜超过板厚。

12,收弧时要注意填满弧坑,常用的焊缝收弧方法有:划圆圈收弧、反复断弧收弧、回焊收弧外接收弧板收弧等。当一道焊道焊完时,如果立即拉断电弧则会形成低于焊接表面的弧坑;过深的弧坑不仅影响外观,而且使收尾处强度减弱,并易造成应力集中或形成弧坑裂纹。

13,引弧方法一般有:划擦引弧法和直击引弧法。操作时力度要适中,划或击要干净利落。否则,如果引弧动作太快或焊条提得过高,不易建立稳定的电弧,可能起弧后又熄灭;引弧动作如果太慢,又会使焊条和工件粘在一起,产生长时间短路,使得焊条过热发红,造成药皮脱落,也建立不起稳定电弧。

14,对于大间隙一般采用三点焊接法,并注意焊道的焊接顺序。除了铸铁镶块焊补外,绝大多数大间焊接不宜放置金属填充物,因为必然会产生未焊透缺陷、使焊脚增高影响焊件强度。

15,直流电弧最大的缺点是会发生电弧磁偏吹,造成电弧不稳定,严重时根本无法焊接,尤以大电流、深坡口、角焊等情况最为强烈。避免产生磁偏吹的措施有:使用交流电源焊接、正确选择电缆线接入位置、调整焊条角度、减少接头间隙采用短弧焊接等。

16,薄板焊接要采用直流反接。在选择焊接电源的极性时,主要是根据焊条性质和焊件所需的热量来决定,一般为获得较大的熔深厚板焊接可采用直流正接,而薄板焊接时为防止焊件烧穿,宜采用直流反接。

17,碱性焊条应采用直流焊接(部分可交直两用)。碱性焊条与强度级别相同的酸性焊条相比,其熔敷金属延展性和韧性高、扩散氢含量低、抗裂性能强。但碱性焊条的工艺性较差,采用交流焊接时电弧稳定性差、飞溅多、焊缝成形不良。因此,采用碱性焊条焊接时,无论是薄板还是厚板均需采用直流反接并用短弧焊接。

18,对于焊件厚度大于6mm,为了焊缝有效厚度、焊透、改善成形,一般应将焊接部位加工成Y形、X形、U形等各种形状的坡口,并进行多层焊或多层多道焊。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底