这里举例的是一种平磨磨头主轴采用一端滑动、一端滚动的主轴轴承结构。其中滑动轴承与主轴之间的摩擦状态有3种:即边界摩擦、液体摩擦、混合摩擦。

边界摩擦是指两滑动表面被润滑油中的极性分子(一般存在于油酸、脂肪酸等表面活性添加剂中)与金属表面直接结合而形成的边界吸附膜所隔开,或者被含有硫、氯、磷等活性物质与金属表面起化学作用形成的无机盐膜所隔开。

液体摩擦是指两滑动表面被一层润滑油(承载油膜)完全隔开。

混合摩擦是指介于上述两种状态之间。或边界摩擦的情况多些;或液体摩擦的情况多些。

为方便起见,边界摩擦、混合摩擦以下统称非液体摩擦。滑动轴承处于液体摩擦是最理想的状态。因为这时的摩擦阻力小,其摩擦因数接近于滚动轴承的当量摩擦因数。此外,承载油膜可以完全消除磨损,同时具有良好的吸振、缓冲等优点。但当滑动轴承处于边界摩擦状态,如果边界油膜被破坏,金属之间直接发生摩擦磨损(首先是磨料磨损)将要急剧增大。同时金属问摩擦产生的局部温度急剧升高,温度升高导致金属表面急剧膨胀,金属表面膨胀反过来加剧了金属间的摩擦。当摩擦产生的局部高温达到材料的熔化点时,主轴与轴承之间就会发生粘着现象,即抱轴。

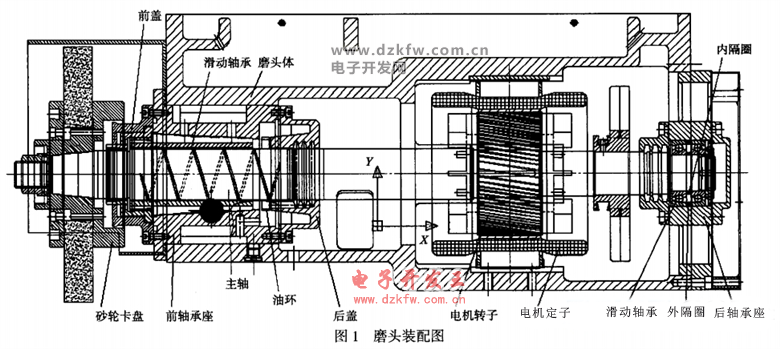

这里的平磨滑动轴承材料是锡青铜。当发生轻度抱轴时,主轴表面有黑色烧伤痕迹。滑动轴承是铜基合金材料,材料相对较软,除有黑色烧伤痕迹之外,烧伤表面还会形成凹坑。在这种情况下,首先应分析抱轴产生的原因,排除故障,修复主轴及滑动轴承表面后重新刮削、装配。主轴、滑动轴承仍可使用。严重的抱轴将会导致主轴龟裂,在这种情况下应更换主轴。主轴装配图见图1。

滑动轴承抱轴的原因分析

(1)润滑油及滑动轴承油池有杂质、污物、油清洁度差。当油环随同主轴旋转时,供油系统开始工作。杂质、污物随同润滑油一齐进入主轴与滑动轴承之间,主轴与滑动轴承之间间隙一般为0.03—0.04mm。当杂质、污物把主轴或滑动轴承拉毛后,极易发生非液体摩擦,从而导致抱轴。

(2)磨头润滑系统出现故障。平磨滑动轴承采用油环润滑。这种润滑方式具有简单、自动、油消耗少等优点。油环圆周上均匀分布16个5mm小孔。当油环随同主轴旋转时,油环上的小孔将油池中的润滑油溅起,润滑油溅在主轴上,主轴上的螺旋形油槽将润滑油输入主轴与滑动轴承之间。当磨头润滑系统不供油或供油不稳定时就会发生抱轴现象。

发生抱轴后,可以从几个方面寻找原因:

①磨头是否存在漏油现象。

②油池是否缺油,油位是否低于油标上的指示线。平磨润滑油有一种是用煤油调制而成,煤油易挥发。磨床在正常使用时,操作者要经常注意油标。当磨头中润滑油低于油标上的指示线时要及时补充润滑油。

③磨床制造厂商在装配磨头前一定要检查油环内孔的椭圆度(椭圆度≤0.05mm)及油环上的l6个5mm孑L是否均布。油环是套在主轴上的,油环内圆紧贴在主轴的外圆上,油环下端置于油面下。主轴旋转时靠静摩擦力带动油环同步回转。当油环内孔椭圆度过大,主轴与油环之间的接触面忽大忽小,甚至接触不到,从而摩擦力忽大忽小,甚至无摩擦力,导致油环旋转时快时慢,供油瞬时正常瞬时不正常而抱轴。

(3)磨头滑动轴承润滑油不符合规定要求。平磨磨头润滑油有两种:一种是N7/GB3141机械油,另一种是1份N23号机油与9份煤油搭配调制而成。有些用户新购平磨,未详细阅读使用说明书,直接注入其他型号的机械油,从而导致抱轴。

(4)主轴与滑动轴承之间的径向间隙过小,润滑油不易输入,主轴与滑动轴承之间温升过高,导致抱轴。

(5)滑动轴承刮削方法不正确,接触点不符合要求。滑动轴承刮削方法不正确,接触点不均匀或接触点过少将使承载油膜不稳定,油膜刚度差,如果砂轮正在进行磨削,极易产生抱轴。

(6)后轴承座与磨头体同轴度及端面的垂直度,以及两只滚动轴承之间的外隔圈,内隔圈平行度偏差过大。当产生这种情况时,主轴前端,即与砂轮卡盘接触的主轴锥面跳动量都比较大,主轴在旋转时,主轴锥面跳动量、位置极不稳定,忽大忽小。其实这是一种表面现象,它反映了主轴轴心在漂移,且不稳定,从而导致承载油膜不稳定,油膜刚度差。如果砂轮进行磨削,极易产生抱轴。

(7)垂直进刀量过大,超负荷切削。这时砂轮转速下降,承载油膜刚度下降,主轴与滑动轴承之问形成非液体摩擦,最终导致抱轴。平磨磨头产生抱轴的因素较多,在寻找抱轴的原因时,切不可抓住一点不及其余,应多视角、全方位排除故障。

滑动轴承抱轴后的修理及其预防抱轴的措施

(1)配作向心球轴承210,D级之间的外隔圈内隔圈(当采用两个46210,D级角接触球轴承时不需要配隔圈),在轴承问施于20kg的轴向力确定内外隔圈的高度差,同时内外隔圈的两端面平行度≤0.003ram。

(2)将后轴承座,滚动轴承,轴承外隔圈内隔圈装在主轴上,然后将上述组合件装入磨头体内。

(3)将磨头体垂直放置(主轴锥面朝上)不装滑动轴承,测量主轴的径向跳动≤0.1mm。将百分表座吸在主轴端头,表针指向前轴承座内径,测量主轴与前轴承座同轴度≤0.02mm。如测量数值超差应重新调整轴承内外隔圈,修磨磨头体的后端面直至达到要求为止。

(4)主轴与滑动轴承配刮。配刮时应注意:①所涂的红丹粉或者红墨油不能太稀。涂抹时应均匀。②用刮刀刮削滑动轴承时10kg的径向力,调整主轴与滑动轴承座间隙至0.02—0.025mm。

(7)滑动轴承按要求注入润滑油,注入时应用绸布过滤。

(8)磨头体水平放置,空运转4h,让主轴与滑动轴承得到充分的跑合,测量轴承温升≤30℃。

(9)将磨头体内的润滑油全部放掉。按要求重新注入润滑油。注油时应用绸布过滤。有必要可抽查润滑油的清洁度。按重量法检验其杂质、污物不应超过200mg。

(10)调整主轴与滑动轴承座之间的间隙至0.03~0.04mm,开车试运行。测量主轴锥面径向跳动和主轴轴向窜动,旧机床均应≤0.01ram,新出厂的机床均应≤0.005mm。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底