零件的结构形状,主要取决于它在机器中的作用,但制造工艺对它的结构也有某些要求。

虽然零件有不同的结构形状,但其中作用相同或制造工艺相同的局部结构,其形状却基本相同,而且在许多零件中都经常可以见到。其中应用广泛的一些结构已经标准化,成为标准结构,其形状、大小以及画法都有规定,也有标准可查。其他常见结构也大都基本定形,尺寸标注也有一定形式。

下面介绍一些常见工艺结构的表达方法。

一、铸造工艺结构

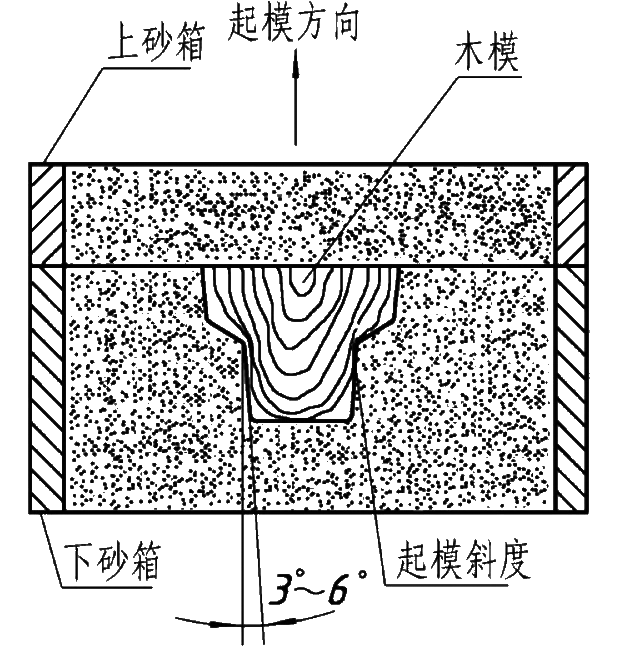

1.起模斜度

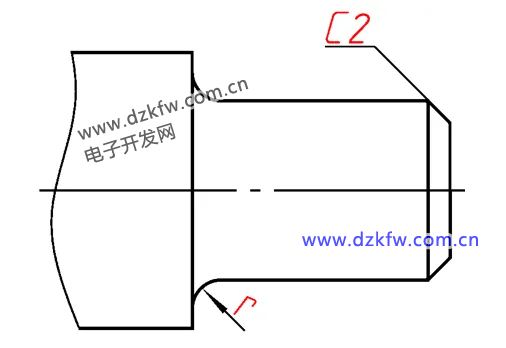

铸造毛坯时,为了便于将木模从砂型中取出,一般沿木模拔出的方向作出约1:20的斜度,称为拔模斜度。

拔模斜度在零件图上一般不画出也不标注(如下图所示),在技术要求中统一注写"拔模斜度1:20"。

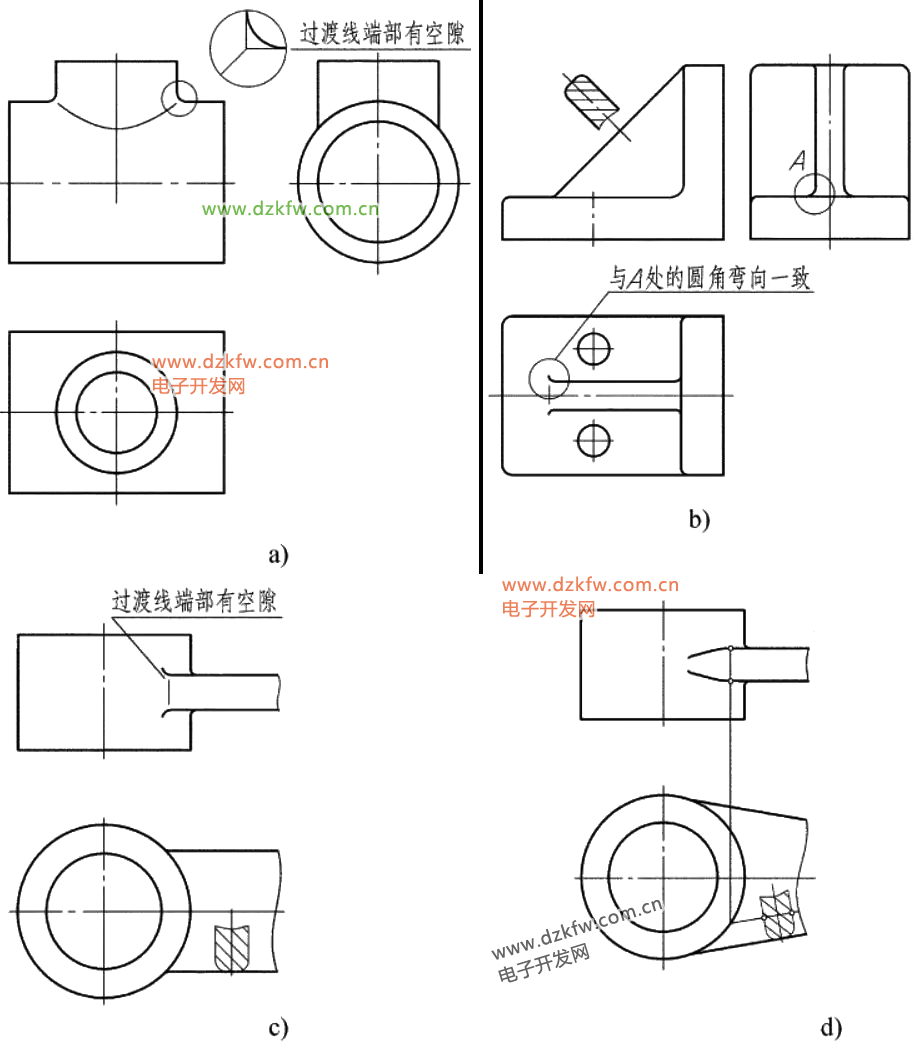

2.铸造圆角

在浇铸毛坯时,为了防止砂型落砂,同时避免铸件在冷却过程中因收缩不均匀而在突然转角(即尖角)处产生裂纹,应在造型时把零件的砂型表面交角弄圆,这样,铸件毛坯各表面的相交处都形成圆角过渡,这个圆角过渡就称为铸造圆角。

只有相交的两个毛坯面都不需机械加工,铸造圆角才能保留,图形上应画出圆角,但注意不要在图形上注出圆角半径,应在技术要求上统一注明,如"未注圆角R3~5"。

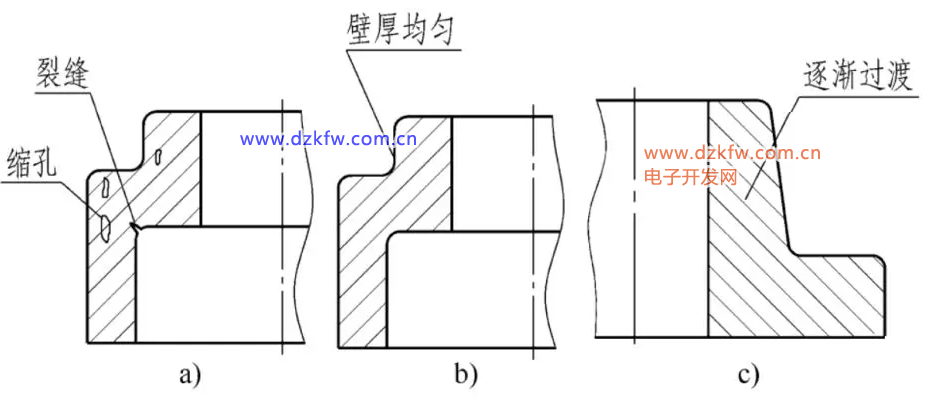

3.铸件壁厚

为了避免浇铸时零件各部分因冷却速度不同而产生缩孔或裂纹等缺陷(图a),铸件壁厚应均匀。不要突然变化,厚薄不同的部件应逐渐过渡(图c)

铸件壁厚尺寸要在图形上直接注出。

二、机械加工工艺结构

1.倒角和倒圆

为了便于装配和操作安全,在轴端和孔端一般都要做成一个小锥面,以去除锐边、毛刺。这个锥面就叫倒角。一般是轴径、孔径越大,倒角的轴向尺寸C越大。45°的倒角可与倒角的轴向尺寸C连注,如C,可以注在与锥面延长线相交的水平线上,也可象一般尺寸那样画出尺寸界线再标注。非45°的倒角,就应分开标注,不能连注。

如果零件上所有或大部分的倒角尺寸都相同时,则可在技术要求中集中注明,如"全部倒角C1"未注倒角C×2。

当倒角无一定要求时,则可在技术要求上注明"锐边倒钝"。

对于阶梯的轴和孔,为了避免因应力集中而产生裂纹,受力较大的零件,往往在轴肩、孔肩处以圆角过渡,叫做倒圆。

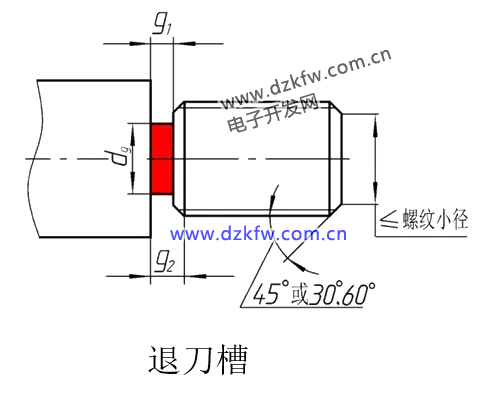

2.退刀槽和砂轮越程槽

退刀槽的尺寸一般可按"槽宽X槽径"或"槽宽X槽深"的形式标注。槽宽直接标出,便于选择割槽刀。槽深应由最接近槽底的一个面算起。

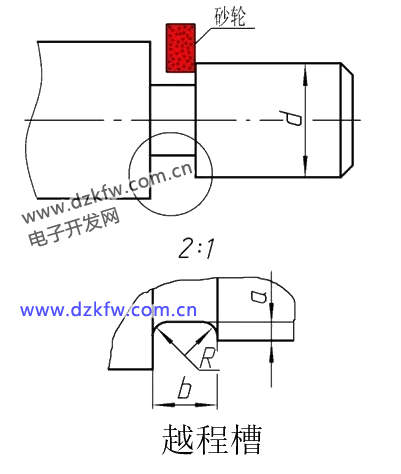

零件表面需要进行磨削加工时,为了使砂轮可以稍越过加工面,常常在加工面的末端预先加工出砂轮越程槽。

砂轮越程槽的结构形式和尺寸已经标准化,越程槽一般用局部放大图画出。

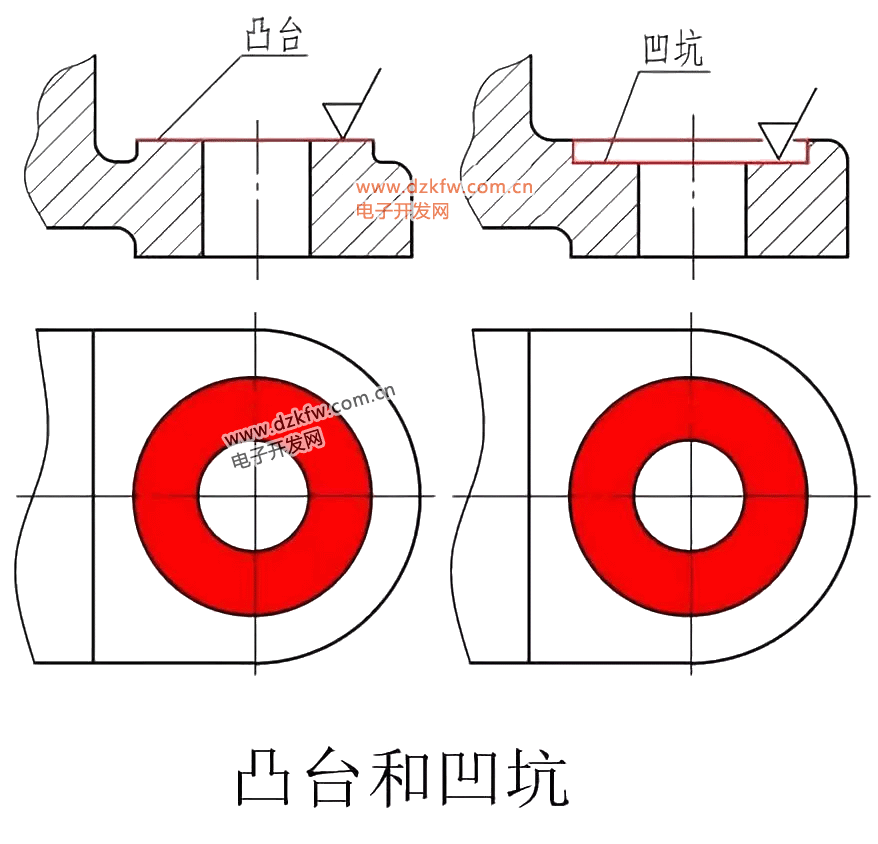

3.凸台和凹坑

零件上与其他零件接触的表面,一般都要进行加工。对于接触面积大的部位,应尽量减少接触面积,以便节约加工费用、增加接触的稳定性。而对于接触面分散或所在平面不能加工的,则应保证接触部位的加工面积。为此,在铸件毛坯上经常铸出各种凸台和凹坑,如安装底面、螺栓支承面等。

在标注此类凸台和凹坑的尺寸时,要分别对待、正确标注。如果是为了减少加工、接触面积的,就应该注出不加工的凹坑尺寸,如安装底面的尺寸。如果是为了保证有足够的接触面积的,则应注出加工面的尺寸,如螺栓支承面的尺寸。

4.钻孔结构

孔是零件上最常见的结构,有通孔和盲孔,有光孔和螺孔,还有阶梯孔、沉孔等各种孔。孔一般用钻头钻出。

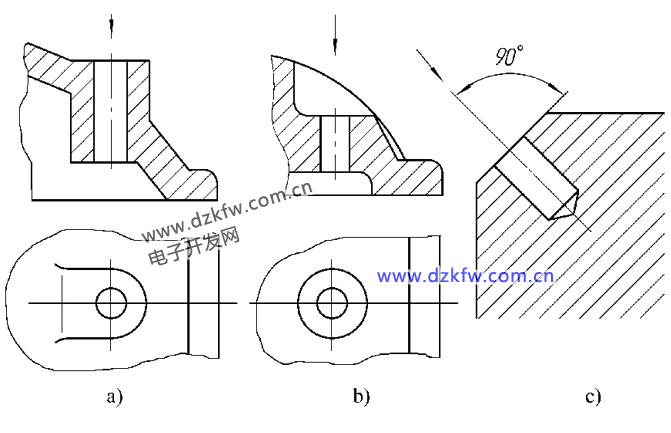

阶梯孔用直径不同的钻头钻出:先用小钻头钻出小孔,再用大钻头扩孔。大钻头钻尖形成的锥孔就留在两级孔的过渡处,一般也画成120°,不注尺寸。大孔的深度尺寸应直接注出。钻孔时,钻头应与孔的端面垂直,钻头出口处也应避免单边受力,否则,钻头容易歪斜或折断。必须先把该面铣平或预先铸出凸台或凹坑,然后再钻孔。钻头出口处也应使孔能完整钻出。

由于钻头尖端的角度接近120°,所以在盲孔的底部也就形成了与钻尖角度相同的圆锥面。这个锥面按120°画出,但不必注出尺寸。钻孔深度也不包含这个锥面的深度。

返回顶部

返回顶部 刷新页面

刷新页面 下到页底

下到页底